🕓 آخرین بروزرسانی: ۱۴۰۴/۰۹/۰۴

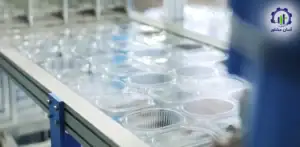

طرح تولید ظروف پلاستیکی یکی از مسیرهای پرپتانسیل برای سرمایهگذاری در صنایع بستهبندی، لوازم خانگی و صنایع غذایی محسوب میشود. این محصولات بهدلیل وزن سبک، قیمت مناسب، قابلیت شکلپذیری بالا و همچنین تنوع در طرح و رنگ، جایگاه ویژهای در زنجیره تأمین کالاهای مصرفی دارند. با افزایش نیاز به بستهبندیهای قابلحمل، ایمن و بهداشتی، بسیاری از کسبوکارها به سمت استفاده از این نوع محصولات متمایل شدهاند. در ادامه این مقاله، آسان مشاور با رویکردی تخصصی به بررسی این موضوع خواهد پرداخت.

طرح تولید ظروف پلاستیکی و کاربرد آن در صنعت

طرح تولید این نوع محصول بهعنوان یک زمینه اقتصادی در صنایع مختلف جایگاه ویژهای دارد. تنوع در فرم، قابلیت تولید انبوه، و امکان استفاده در بخشهای گوناگون مانند صنایع غذایی، دارویی، شیمیایی و حتی آرایشی به این حوزه عمق داده است. انعطافپذیری طراحی، مقاومت فیزیکی مناسب، سبک بودن و هزینه ساخت پایین، آن را به گزینهای کاربردی برای طیف وسیعی از مصرفکنندگان و تولیدکنندگان تبدیل کرده است. از طرفی، بهینهسازی در سیستمهای حملونقل و انبارداری نیز از مزایای غیرمستقیم استفاده از این محصولات است.

معرفی ظروف پلاستیکی

ظروف پلاستیکی (Plastic Containers) به طیفی از محصولات پلیمری اطلاق میشود که در اشکال، حجمها و کاربردهای گوناگون طراحی و تولید میشوند. این محصولات شامل بطریها، قوطیها، سطلها و بستهبندیهای تخصصی هستند که در صنایع غذایی، دارویی، آرایشی و بهداشتی و صنعتی بهکار میروند. جنس این ظروف معمولاً از پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیاستایرن (PS)، یا PET است. بهدلیل ویژگیهایی نظیر وزن کم، مقاومت بالا در برابر ضربه و رطوبت، و قابلیت چاپپذیری، این محصولات در زمرهی کالاهای محبوب و ضروری در زنجیره مصرف قرار گرفتهاند.

اهمیت در صنعت

این محصولات نقش محوری در ارتقاء بهرهوری، بهینهسازی حملونقل و ارتقاء کیفیت بستهبندی در صنایع مختلف دارند. استفاده از ظروف مقاوم و سبک در زنجیرههای لجستیکی، باعث کاهش هزینهها و افزایش سرعت جابهجایی میشود. همچنین، تنوع این محصول در شکل و اندازه به تولیدکنندگان این امکان را میدهد که برای هر نوع محتوا، ظرف مناسبی تولید کنند. از منظر اقتصادی نیز این حوزه توانسته بستری پایدار برای اشتغالزایی و توسعه بازار در صنایع پاییندستی فراهم آورد.

کد آیسیک و کد تعرفه گمرکی مرتبط

- کد آیسیک: ۲۵۲۰۵۱۲۳۱۳

- کد تعرفه گمرکی: ۳۹۲۳۹۰۹۰

مراحل راهاندازی واحد تولید ظروف پلاستیکی

ایجاد یک مجموعه برای تولید ظروف پلاستیکی نیازمند طی کردن مجموعهای از مراحل برنامهریزی شده و منظم است. برای رسیدن به بهرهوری بالا، باید عوامل مختلفی همچون تحلیل بازار، تأمین تجهیزات، آموزش منابع انسانی و بهینهسازی فرآیندهای کاری در کنار هم دیده شوند. اجرای مرحلهبهمرحله این فرآیند نهتنها ریسکها را کاهش میدهد، بلکه مسیر را برای موفقیت در بازار هموار میسازد.

معرفی گام به گام

در ادامه، به تفکیک مراحل اصلی مورد نیاز برای راهاندازی یک واحد تخصصی پرداخته میشود. این مسیر شامل تحلیل، تدوین برنامه، اجرا و بهینهسازی بوده و با بهرهگیری از طرح منسجم و تجهیزات مناسب، قابل پیادهسازی است.

۱. بررسی تقاضا و تحلیل بازار هدف

در گام نخست، باید شناخت دقیقی از وضعیت فعلی بازار، روندهای مصرف، محصولات پرتقاضا، و رقبای موجود به دست آورد. بررسی منابع آماری، رفتار خریداران و ظرفیتهای فروش در صنایع مختلف از جمله اقدامات ضروری در این مرحله است. تحلیل درست بازار، زیربنای تمامی تصمیمات بعدی خواهد بود.

۲. نگارش طرح اولیه

در این بخش، ساختار اجرایی، اهداف مالی، نیازهای فنی و شیوه پیادهسازی پروژه بهصورت مکتوب تهیه میشود. طرح توجیهی نقش قطبنمای مسیر سرمایهگذاری را دارد و باید شامل اطلاعات دقیق درباره هزینهها، نرخ بازده، زمان بازگشت سرمایه، ظرفیت تولید، تحلیل ریسک و برنامه زمانبندی باشد.

۳. اخذ مجوزهای لازم

برای شروع فعالیت رسمی، باید مجوزهای متعددی از نهادهای قانونی دریافت شود. این مجوزها بسته به نوع محصول، محل استقرار و ظرفیت طرح متفاوت خواهد بود و شامل مجوزهای سازمانهای صنعت، محیط زیست، بهداشت و شهرداری است.

۴. تأمین منابع مالی

مرحله بعد، برنامهریزی برای تأمین سرمایه مورد نیاز پروژه است. این منابع ممکن است از محل سرمایه شخصی، وامهای بانکی، مشارکت با سرمایهگذاران یا تسهیلات توسعهای تأمین شوند. شفافسازی درباره مبلغ مورد نیاز و محل تأمین، برای حفظ پایداری پروژه ضروری است.

۵. انتخاب مکان مناسب

محل استقرار مجموعه باید دسترسی مناسبی به بازار مصرف، منابع اولیه و شبکه حملونقل داشته باشد. همچنین، وجود زیرساختهای حیاتی نظیر برق صنعتی، آب، تهویه و امکانات رفاهی برای کارکنان اهمیت دارد. انتخاب درست موقعیت جغرافیایی، بر هزینههای عملیاتی تأثیر مستقیمی خواهد گذاشت.

۶. تهیه تجهیزات، تأسیسات و زیرساختهای لازم

در این مرحله، تجهیزات اصلی برای تولید مانند دستگاههای تزریق، بادی، ترموفرمینگ و سیستمهای پشتیبان تأمین میشوند. همچنین نصب تأسیسات زیربنایی شامل برقکشی صنعتی، تهویه، مخازن ذخیره، سیستمهای ایمنی و جانمایی خطوط کاری صورت میگیرد.

۷. تأمین نیروی انسانی

نیروی کار مورد نیاز شامل تکنسینها، اپراتورها، مدیران شیفت، کارشناسان کنترل کیفیت و انبارداران است. آموزش فنی، رعایت دستورالعملهای ایمنی و طراحی ساختار سازمانی مؤثر از مواردی هستند که باید در این مرحله مدنظر قرار گیرد.

۸. تولید آزمایشی

این گام با هدف بررسی عملکرد تجهیزات، تست خطوط تولید و ارزیابی کیفیت محصولات انجام میشود. مشکلات احتمالی در فرآیند، نقصهای قالبها یا عدم تطابق استاندارد در همین مرحله شناسایی شده و اصلاح میشود. بازخوردها، نقش کلیدی در اصلاح قبل از تولید انبوه ایفا میکنند.

۹. نظارت و کنترل کیفیت

پیش از شروع تولید انبوه، استقرار یک سیستم کنترل کیفی قوی ضروری است. سنجش مقاومت ظروف، بررسی یکنواختی ضخامت، کیفیت چاپ، رعایت بهداشت و تطابق با مشخصات فنی از جمله وظایف این بخش است. همچنین ثبت اطلاعات و گزارشگیری منظم، به بهبود مستمر کمک میکند.

۱۰. تولید تجاری و ارزیابی مستمر

با عبور موفق از مراحل قبل، واحد وارد فاز تجاری میشود. در این مرحله لازم است عملکرد خط از لحاظ بهرهوری، مصرف انرژی، درصد ضایعات، سودآوری و رضایت مشتریان بهصورت دورهای ارزیابی شود. اصلاح مداوم فرآیندها نیز در این گام اهمیت ویژهای دارد.

هر مرحله در این مسیر نقش کلیدی در موفقیت پروژه و تولید ظروف با کیفیت بالا و مطابق با استانداردهای جهانی دارد. با توجه به کاربرد وسیع این محصولات در صنایع گوناگون مانند بستهبندی، نگهداری مواد غذایی، دارویی و سایر مصارف صنعتی، این طرح میتواند فرصت مناسبی برای ورود سرمایهگذاران به یک حوزه سودآور و در حال رشد باشد. مشاوران ما آمادگی دارند در تمام مراحل این مسیر با شما همراه باشند و راهنمایی های تخصصی ارائه دهند.

بررسی فرآیند تولید ظروف پلاستیکی

مسیر تولید این محصولات از مواد اولیه تا بستهبندی نهایی، نیازمند مراحل دقیق فنی و مهندسی است. برای آنکه محصول نهایی از کیفیت بالا، استاندارد مشخص و قابلیت استفاده در کاربردهای صنعتی و مصرفی برخوردار باشد، لازم است هر بخش از این فرآیند با دقت طراحی و کنترل شود. همچنین انتخاب مواد، تجهیزات مناسب و رعایت اصول کنترل کیفیت از مؤلفههایی هستند که در دستیابی به نتایج مطلوب تأثیرگذارند. در ادامه، مسیر تولید این نوع ظروف بهصورت مرحلهبهمرحله معرفی میشود.

فرآیند تولید

مسیر شکلگیری این محصولات از یک ماده اولیه ساده آغاز میشود و با عبور از تجهیزات تخصصی، به ظرفی کارآمد و کاربردی تبدیل میگردد. در این بخش، مراحل اصلی این فرآیند را مرور میکنیم.

۱. انتخاب مواد اولیه

در این مرحله، انواع پلیمرها نظیر پلیاتیلن، پلیپروپیلن، پلیاستایرن یا PET بهعنوان ماده اولیه مورد استفاده قرار میگیرند. انتخاب ماده بر اساس نوع محصول نهایی، ویژگیهای فنی مورد انتظار و شرایط کاربرد انجام میشود. کیفیت این مواد و قابلیت ذوب یکنواخت، در تعیین دوام و عملکرد محصول تأثیر مستقیم دارد.

۲. تزریق پلاستیک

در این بخش، گرانولهای پلیمری وارد دستگاه تزریق میشوند. پس از ذوب شدن، مواد از طریق پیستون تحت فشار به درون قالبهای فلزی مخصوص پمپ میشوند. قالبگیری با این روش برای تولید قطعات دقیق با شکلهای خاص بسیار مؤثر است. پس از سرد شدن، قطعه از قالب جدا میشود.

۳. قالبگیری بادی

در این روش، پلیمر ذوبشده ابتدا به صورت تیوبی توخالی شکل میگیرد، سپس با فشار هوا داخل قالب بادی، دیوارهها منبسط شده و شکل نهایی ایجاد میشود. این تکنیک بیشتر برای تولید بطریها و ظروف توخالی استفاده میشود. سرعت تولید بالا و صرفهجویی در مصرف مواد از مزایای آن است.

۴. ترموفرمینگ

در این فرآیند، ورقهای پلاستیکی گرم شده و درون قالب کشیده میشوند تا فرم مورد نظر را بگیرند. استفاده از حرارت، خلا یا فشار برای فرمدهی انجام میشود. این روش برای ساخت ظروف سبک و سطحگسترده مانند بستهبندیهای غذایی کاربرد زیادی دارد.

۵. سردسازی و برش

محصولات شکلگرفته پس از خروج از قالبها وارد مرحله خنکسازی میشوند. این کار برای تثبیت فرم نهایی و افزایش مقاومت انجام میشود. پس از آن، بخشهای اضافه در اطراف قطعه بریده میشوند تا ابعاد نهایی دقیق حاصل گردد. برش دقیق موجب کاهش ضایعات و افزایش کیفیت خروجی خواهد شد.

۶. کنترل کیفیت

در این مرحله، محصول نهایی از نظر ابعاد، شفافیت، ضخامت، مقاومت در برابر ضربه، تحمل حرارت و حتی سازگاری با مواد شیمیایی مورد ارزیابی قرار میگیرد. کنترل کیفیت میتواند بهصورت چشمی، دستی یا از طریق تجهیزات اتوماتیک انجام شود. اطلاعات حاصل، مبنای بهبود مستمر طرح قرار میگیرد.

۷. بستهبندی و انبارداری

در آخرین مرحله، محصولات آماده وارد بخش بستهبندی میشوند. استفاده از بستهبندی ایمن، جلوگیری از آلودگی، محافظت در برابر ضربه و درج اطلاعات فنی محصول از اهداف این بخش است. پس از آن، ظروف آماده بهصورت اصولی در انبار نگهداری میشوند تا برای ارسال به بازار آماده شوند.

بررسی تجهیزات و تأسیسات خط تولید ظروف پلاستیکی

در راهاندازی یک خط مجهز برای تولید ظروف پلاستیکی، انتخاب و نصب تجهیزات صحیح نقش اساسی در بهرهوری، کیفیت خروجی و صرفهجویی در منابع ایفا میکند. طراحی مناسب جانمایی دستگاهها، تأمین تأسیسات پشتیبان مانند برق صنعتی، تهویه و سیستمهای خنککننده، و خرید ماشینآلات مطابق با ظرفیت هدف، از مهمترین گامهای اجرایی در این مسیر بهشمار میروند.

لیست تجهیزات

تجهیزات مورد استفاده در این خط باید متناسب با نوع محصول، نوع مواد پلیمری و تکنولوژی تولید انتخاب شوند. هر دستگاه وظیفه خاصی در فرآیند دارد و دقت در انتخاب آنها بر کیفیت محصول نهایی تأثیر مستقیم دارد. در ادامه با مهمترین تجهیزات مورد نیاز آشنا میشویم.

۱. دستگاه تزریق پلاستیک

این دستگاه وظیفه شکلدهی به ظروف پلاستیکی با دیوارههای ضخیم یا جزئیات دقیق را برعهده دارد. گرانولهای پلیمر پس از ذوب در سیلندر دستگاه، به داخل قالبهای فلزی تزریق میشوند و پس از سرد شدن، شکل نهایی محصول حاصل میشود. این دستگاه مناسب برای ظروف یکبار مصرف، قاشق، درب و قطعات جزئی است.

۲. دستگاه قالبگیری بادی

برای تولید بطریها، دبهها و ظروف توخالی، از این دستگاه استفاده میشود. در این روش، مواد اولیه ابتدا به صورت لولهای گرم شده و سپس با فشار هوا داخل قالب بادی منبسط میشوند. دقت در فشار، دمای قالب و زمان نگهداری در قالب، از فاکتورهای تعیینکننده کیفیت محصول نهایی است.

۳. دستگاه ترموفرمینگ

برای تولید ظروف سطحگسترده، مثل بستهبندی غذا، درب لیوان و سینیهای سبک، از دستگاه ترموفرمینگ استفاده میشود. این ماشین، ورقهای آماده پلیمری را با حرارت شکل میدهد و با قالبگیری سریع، ظروف نهایی را تولید میکند. این فرآیند به دلیل سرعت بالا و هزینه پایین در تیراژ بالا بسیار کاربردی است.

۴. کورههای ذوب پلاستیک

این تجهیزات برای ذوب اولیه گرانولها و آمادهسازی آنها برای فرآیندهای تزریق، بادی یا ورقسازی مورد استفاده قرار میگیرند. دمای قابل کنترل، توزیع یکنواخت حرارت و تنظیم دقیق سرعت جریان مواد از ویژگیهای مهم این کورهها است.

۵. سیستم تهویه و سرمایش

سیستم خنککننده برای قالبها و محیط تولید ضروری است. استفاده از چیلرهای صنعتی، برج خنککننده و فنهای تهویه باعث پایداری عملکرد تجهیزات و افزایش طول عمر قطعات مکانیکی میشود.

۶. دستگاه برش و سوراخکاری

در برخی محصولات، پس از شکلگیری نیاز به برش دقیق یا ایجاد شیار، حفره و سوراخ وجود دارد. این دستگاهها با استفاده از قالبهای پانچ و تیغههای تنظیمپذیر عملیات تکمیلی را انجام میدهند و به ظاهر یکنواخت محصول نهایی کمک میکنند.

۷. تجهیزات کنترل کیفیت

این تجهیزات شامل دستگاههای تست ضخامت، کشش، تست ضربه، آزمون بهداشت سطح و آزمون شفافیت هستند. آزمایشگاه کیفیت مجهز به این دستگاهها میتواند در شناسایی مشکلات احتمالی و جلوگیری از تولید ضایعات نقش مهمی ایفا کند.

۸. سیستم بستهبندی

ماشینهای بستهبندی باکیفیت، محصولات تولیدشده را بهصورت جفتی یا چندتایی در بستهبندیهای مقاوم قرار داده و آماده ارسال به بازار میکنند. برخی از این دستگاهها عملیات درج تاریخ، چسبزنی، پلمب حرارتی و شمارش اتوماتیک را انجام میدهند.

۹. سیستم تغذیه مواد اولیه

شامل مخازن ذخیره گرانول، نوار نقاله، سیستم وکیوم انتقال و خشککن مواد است. این تجهیزات فرآیند انتقال گرانولها را از انبار تا ماشینآلات انجام میدهند و باعث بهینهسازی مصرف مواد میشوند.

۱۰. تجهیزات ایمنی

برای حفظ سلامت کارکنان و ایمنی مجموعه، تجهیزاتی مانند کپسول آتشنشانی، سنسورهای هشدار، کفپوشهای ضدلغزش، ماسک و دستکش صنعتی باید بهصورت کامل فراهم شوند.

در یک طرح صنعتی موفق، طراحی دقیق و انتخاب هوشمندانه تجهیزات یکی از مهمترین عوامل موفقیت بهحساب میآید. هر تجهیز نقش خاصی در زنجیره تولید ایفا میکند و ناهماهنگی در عملکرد آن میتواند باعث توقف، افزایش ضایعات و افت کیفیت شود.

بررسی بازار داخلی و خارجی

رشد تقاضا برای محصولات بستهبندی، تغییر الگوهای مصرف و توجه به مسائل بهداشتی در سالهای اخیر باعث شده بازار ظروف پلاستیکی با گسترش قابلتوجهی مواجه شود. این صنعت نهتنها در بخشهای مصرفی مانند صنایع غذایی، دارویی و آرایشی نقش دارد، بلکه در بخشهای صنعتی و کشاورزی نیز جایگاه مهمی یافته است. از سوی دیگر، کشورهای منطقه و حتی بازارهای توسعهیافته با کمبود عرضهکنندههای مقرونبهصرفه روبهرو هستند و این امر، فرصتی برای تولیدکنندگان داخلی فراهم کرده تا در بازارهای صادراتی نیز حضور پیدا کنند. در ادامه بهطور جزئیتر به وضعیت بازار داخلی و خارجی این محصول میپردازیم.

بازار داخلی

در داخل کشور، نیاز به ظروف باکیفیت و مقرونبهصرفه بهطور مداوم در حال افزایش است. تغییر سبک زندگی، افزایش مصرف کالاهای بستهبندی شده و توسعه صنایع فرآوری باعث شدهاند که این محصولات در سبد مصرفی خانوارها و صنایع مختلف جای ثابتی پیدا کنند. تمرکز روی طراحی متنوع، رنگبندی جذاب و بستهبندی کارآمد موجب شده سهم قابلتوجهی از فروش در بازار به این بخش اختصاص پیدا کند. در حال حاضر، حجم عظیمی از تولید این کالاها در استانهای صنعتی کشور مانند تهران، اصفهان، قزوین و مشهد انجام میشود و ظرفیت رشد در سایر استانها نیز بهوضوح قابل مشاهده است.

پیشبینی رشد بازار داخلی و عوامل آن

تحلیل روندهای جاری نشان میدهد که بازار داخلی این محصولات در مسیر رشد قرار دارد. افزایش سرمایهگذاری در صنایع فرآوری مواد غذایی، سیاستهای بهداشتی سختگیرانه، افزایش جمعیت شهری و توسعه فروشگاههای زنجیرهای از جمله عوامل اصلی محرک این رشد هستند. همچنین، نوآوری در طراحی و استفاده از مواد سبک و قابلبازیافت نیز به افزایش تقاضا کمک خواهد کرد.

بازار خارجی مرتبط با تولید ظروف پلاستیکی

در سطح جهانی، کشورهای همسایه و مناطق آسیای مرکزی، شمال آفریقا و بخشهایی از اروپا، بیشترین پتانسیل را برای واردات این محصولات دارند. کمبود تولیدکننده باکیفیت، نوسانات ارزی و افزایش قیمت محصولات چینی در برخی بازارها، فرصت مناسبی برای تولیدکنندگان ایرانی ایجاد کرده است. استفاده از قالبهای صادراتی استاندارد، بهینهسازی بستهبندی، و رعایت معیارهای بینالمللی به تولیدکنندگان امکان میدهد سهم قابلتوجهی از این بازارها را تصاحب کنند. طرحهای صادراتی نیز میتواند شامل محصولات عمومی یا طراحیهای اختصاصی برای برندهای خارجی باشد.

پیشبینی رشد بازار خارجی و عوامل آن

انتظار میرود بازار خارجی این محصولات تا چند سال آینده رشد پایداری را تجربه کند. عواملی مانند توسعه صنایع غذایی و دارویی در کشورهای در حال توسعه، افزایش آگاهی نسبت به بهداشت بستهبندی، سیاستهای کاهش واردات از چین توسط برخی کشورها، و تمایل به استفاده از محصولات سبک و مقاوم، در کنار تمایل به همکاری با تأمینکنندگان جدید، از مهمترین عوامل رشد این بازار بهشمار میروند.

تحلیل SWOT مرتبط با طرح

مدل تحلیل SWOT یکی از ابزارهای پرکاربرد در ارزیابی موقعیت راهبردی یک کسبوکار در بازار است. این مدل با دستهبندی عوامل درونی و بیرونی به چهار بخش، به تحلیلگران و تصمیمگیرندگان کمک میکند تا چشمانداز دقیقتری از مسیر پیش رو داشته باشند. در ادامه، وضعیت این طرح را از منظر نقاط قوت، ضعف، فرصتها و تهدیدها مرور میکنیم.

۱. نقاط قوت :

یکی از مهمترین مزیتهای این طرح، دسترسی به مواد اولیه داخلی با قیمت مناسب است. همچنین، هزینه نیروی انسانی در کشور نسبت به کشورهای توسعهیافته پایینتر بوده و امکان رقابت قیمتی را فراهم میکند. تنوع محصولات، ظرفیت بالای تولید و انعطاف در طراحی نیز از دیگر نقاط قوت محسوب میشود. علاوه بر آن، وجود بازار داخلی وسیع و مصرف روزافزون در صنایع غذایی و بستهبندی، به پایداری درآمد در این صنعت کمک میکند.

۲. نقاط ضعف :

یکی از چالشهای رایج، وابستگی به تجهیزات وارداتی است که ممکن است در شرایط اقتصادی خاص، تأمین آنها با مشکل مواجه شود. ضعف در بازاریابی بینالمللی و برندینگ حرفهای از دیگر نقاط ضعف این بخش به شمار میرود. در کنار این موارد، نبود زیرساخت مناسب برای بازیافت صنعتی گسترده نیز میتواند در بلندمدت چالشهایی ایجاد کند. در برخی مناطق نیز کمبود نیروی متخصص آموزشدیده، مانع بهرهبرداری کامل از ظرفیتهای فنی میشود.

۳. فرصت ها :

افزایش مصرف کالاهای بستهبندیشده، توسعه بازارهای صادراتی و گرایش جهانی به ظروف سبک و بهداشتی، فرصتهای بسیار خوبی برای رشد ایجاد کردهاند. همچنین، ظهور بازارهای جدید در کشورهای همسایه، و تمایل خریداران به تأمینکنندگان منطقهای، میتواند امکان ورود به زنجیره تأمین بینالمللی را فراهم سازد. از سوی دیگر، رشد فناوریهای نوین در طراحی و تولید، زمینهساز نوآوری و افزایش ارزش افزوده خواهد بود.

۴. تهدید ها :

قوانین سختگیرانه محیطزیستی در بازارهای جهانی ممکن است فشارهایی بر تولیدکنندگان وارد کند. نوسانات قیمت مواد اولیه پلیمری، افزایش تعرفههای وارداتی در برخی کشورها و رقابت سنگین از سوی تولیدکنندگان ارزانقیمت، از جمله تهدیدهایی هستند که باید بهصورت جدی در برنامهریزی استراتژیک در نظر گرفته شوند. در بازار داخلی نیز، اشباع شدن بازار یا ورود رقبای بزرگ میتواند سودآوری را تحتتأثیر قرار دهد.

شاخصهای مالی و اقتصادی

بررسی شاخصهای مالی بهعنوان یکی از مهمترین ابزارهای تصمیمگیری، دید جامعی از ابعاد سرمایهگذاری و سودآوری در اختیار فعالان اقتصادی قرار میدهد. این شاخصها تحتتأثیر عوامل مختلفی نظیر ظرفیت تولید، نرخ ارز، قیمت تجهیزات، هزینه نیروی انسانی، هزینه انرژی و شرایط بازار هستند. برای رسیدن به یک برآورد دقیق، باید وضعیت بازار داخلی، میزان تقاضا، حاشیه سود محصول، و میزان سرمایهگذاری اولیه نیز در نظر گرفته شود. در ادامه به بررسی مقادیر کلیدی مالی در این طرح پرداخته میشود.

ظرفیت تولید سالیانه: ۴٬۵۰۰٬۰۰۰ عدد

سطح سرمایهگذاری ثابت: ۲۲ میلیارد تومان

نرخ برابری دلار: ۹۵٬۰۰۰ تومان

بازده داخلی (IRR): ۴۱٪

هزینه ماشینآلات، تأسیسات و تجهیزات: ۱۳ میلیارد تومان

تعداد نیروی انسانی موردنیاز: ۲۷ نفر

با نگاهی به شاخصهای اقتصادی و فنی، میتوان دریافت که ورود به این طرح با چشمانداز رشد مصرف داخلی و امکان صادرات، از توجیهپذیری بالایی برخوردار است. نرخ بازده داخلی بالا، نیاز کم به نیروی انسانی تخصصی، دسترسی مناسب به مواد اولیه، و امکان بهرهگیری از فناوریهای پیشرفته در خط تولید، از مهمترین مزیتهای این مسیر هستند. در کنار این موارد، توجه به بستهبندی با کیفیت، رعایت استانداردهای بهداشتی و محیطزیستی، و برنامهریزی دقیق در حوزه بازاریابی و فروش میتواند نقش مهمی در موفقیت این صنعت ایفا کند. سرمایهگذاران علاقهمند میتوانند با مطالعه دقیق بازار و انتخاب فناوری مناسب، سهم مؤثری از بازار داخلی و خارجی را در اختیار بگیرند و به ایجاد ارزش افزوده و اشتغال پایدار کمک کنند.