🕓 آخرین بروزرسانی: ۱۴۰۴/۰۹/۰۴

طرح تولید متیل آمین یکی از ترکیبات شیمیایی پرکاربرد در صنایع شیمیایی و دارویی است که به دلیل نقش کلیدی در تولید حلالها، مواد دارویی و افزودنیهای صنعتی، مورد توجه سرمایهگذاران قرار گرفته است. متیل آمین بهعنوان یک فرصت اقتصادی، میتواند با ایجاد ارزشافزوده بالا و اشتغال پایدار، گزینهای جذاب برای ورود سرمایهگذاران به حوزه مواد شیمیایی پایه باشد.

این پروژه با تأکید بر فناوریهای روز و مدیریت بهینه انرژی، ظرفیت قابلتوجهی برای رقابت در بازارهای داخلی و صادراتی دارد. با توجه به اهمیت توسعه صنایع شیمیایی در رشد اقتصاد ملی، مجموعهی آسان مشاور آماده ارائه خدمات مشاوره و تحلیل فنی در این زمینه است.

طرح تولید متیل آمین و کاربرد آن در صنعت

متیل آمین بهعنوان یک مادهی اولیه استراتژیک در زنجیرهی تأمین محصولات شیمیایی شناخته میشود. در صنایع مختلف از جمله داروسازی، کشاورزی، تولید شویندهها، لاستیک مصنوعی، و حلالهای آلی، این ماده نقشی حیاتی دارد.

در فرآیندهای شیمیایی، متیل آمین معمولاً بهعنوان واسطهی تولید مواد دیگر مانند دیمتیل آمین و تریمتیل آمین استفاده میشود که هرکدام کاربرد گستردهای در صنایع پتروشیمی و دارویی دارند. وجود زیرساختهای شیمیایی مناسب در ایران، امکان توسعه این طرح تولید را در مقیاس صنعتی و صادراتی فراهم میسازد.

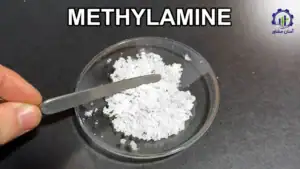

معرفی متیل آمین

متیل آمین (Methylamine) گازی بیرنگ با بوی آمونیاک است که در شرایط دمای معمولی بهصورت گاز و در فشار بالا بهصورت مایع ذخیره میشود. این ترکیب از واکنش آمونیاک با متانول در حضور کاتالیست تولید میشود.

ویژگیهای فیزیکی آن شامل نقطهی جوش پایین و قابلیت انحلال بالا در آب است. بهدلیل همین ویژگیها، متیل آمین بهراحتی در فرآیندهای صنعتی بهعنوان مادهی واکنشگر مورد استفاده قرار میگیرد. از نظر ایمنی، این گاز اشتعالپذیر است و باید در شرایط کنترلشده نگهداری شود.

اهمیت در صنعت

متیل آمین یکی از مواد پایهای است که در تولید طیف وسیعی از محصولات شیمیایی و دارویی نقش دارد. در صنعت کشاورزی، از آن برای ساخت آفتکشها و کودهای خاص استفاده میشود؛ در صنایع دارویی، مادهی اولیهی تولید داروهایی نظیر آنتیهیستامینها و بیحسکنندهها است؛ و در صنایع پتروشیمی، برای سنتز رزینها و افزودنیهای سوختی کاربرد دارد.

اهمیت اقتصادی این ماده از آنجا ناشی میشود که افزایش ظرفیت تولید متیل آمین میتواند وابستگی صنایع کشور به واردات مواد اولیه را کاهش داده و زمینه توسعه صادرات را فراهم کند. همچنین توسعه فناوری تولید آن، موجب ارتقای سطح دانش فنی و رشد اشتغال تخصصی در کشور خواهد شد.

کد آیسیک و کد تعرفه گمرکی مرتبط

- کد آیسیک (ISIC): 2411512405

- کد تعرفه گمرکی (HS Code): 29211100

مراحل راهاندازی واحد تولید متیل آمین

راهاندازی یک واحد شیمیایی برای تولید متیل آمین نیازمند برنامهریزی دقیق، ارزیابی فنی و شناخت کامل بازار است. در این مسیر، باید عوامل متعددی همچون انتخاب فناوری مناسب، رعایت استانداردهای ایمنی و کنترل کیفیت در تمامی مراحل در نظر گرفته شود.

برای شروع چنین پروژهای، توجه به زیرساختهای انرژی، دسترسی به مواد اولیه و موقعیت جغرافیایی اهمیت زیادی دارد. طراحی اصولی، آموزش نیروی انسانی و مدیریت صحیح منابع نیز از ارکان موفقیت در اجرای این واحد محسوب میشوند.

معرفی گام به گام

مراحل اجرایی این مسیر بهگونهای طراحی میشوند که از تحلیل بازار تا تولید نهایی، هر گام به افزایش بهرهوری و کیفیت کمک کند. در ادامه، ده مرحله کلیدی که در راهاندازی چنین واحدی نقش دارند را بررسی میکنیم. هر مرحله بر پایه استانداردهای صنعتی و با هدف اطمینان از پایداری فنی و اقتصادی تنظیم شده است.

۱. بررسی تقاضا و تحلیل بازار هدف :

پیش از آغاز هر فعالیت صنعتی، باید نیاز بازار و ظرفیت تقاضای داخلی و خارجی بهدقت ارزیابی شود. این مرحله به سرمایهگذار کمک میکند تا از حجم تولید مناسب، روند رشد بازار و رقابت موجود آگاه شود. شناخت دقیق مشتریان، تحلیل روندهای مصرف در صنایع مختلف و شناسایی ریسکهای بازار، پایه تصمیمگیریهای مالی و فنی در مراحل بعدی خواهد بود.

۲. نگارش طرح اولیه :

در این مرحله، اسناد فنی و اقتصادی مرتبط با پروژه شامل مطالعات مالی، برآورد هزینهها و انتخاب فناوری گردآوری میشود. در این قسمت، استفاده از یک طرح توجیهی جامع ضروری است تا ابعاد سرمایهگذاری، سودآوری و بازده اقتصادی پروژه مشخص شود. این طرح بهعنوان نقشه راه، مسیر اجرای پروژه را از ایده تا تولید تجاری هدایت میکند.

۳. اخذ مجوزهای لازم :

اجرای پروژههای شیمیایی نیازمند دریافت مجوزهای متعددی از نهادهای ذیربط مانند سازمان صنعت، معدن و تجارت، سازمان محیطزیست و اداره استاندارد است. این مجوزها اطمینان میدهند که پروژه مطابق با الزامات ایمنی، زیستمحیطی و فنی اجرا میشود. همکاری با کارشناسان مجرب در این مرحله میتواند زمان صدور مجوزها را کاهش دهد.

۴. تأمین منابع مالی :

تأمین سرمایه یکی از مهمترین گامها در فرآیند اجراست. در این مرحله، باید منابع مالی از طریق سرمایهگذاران، تسهیلات بانکی یا صندوقهای حمایتی فراهم شود. برنامهریزی دقیق نقدینگی و پیشبینی هزینههای جاری، ریسک مالی پروژه را به حداقل میرساند و پایداری اقتصادی را تضمین میکند.

۵. انتخاب مکان مناسب :

انتخاب محل اجرای پروژه نقش مهمی در کاهش هزینههای حملونقل، دسترسی به مواد اولیه و تسهیل صادرات دارد. نزدیکی به صنایع پتروشیمی، مناطق دارای زیرساخت انرژی و دسترسی به نیروی انسانی متخصص از شاخصهای کلیدی انتخاب مکان مناسب است.

۶. تهیه تجهیزات، تأسیسات و زیرساخت های لازم :

در این مرحله، باید تجهیزات فرآیندی شامل راکتورها، مبدلها، مخازن ذخیره و سیستمهای کنترل دما تهیه شوند. علاوه بر این، طراحی تأسیسات پشتیبانی مانند خطوط بخار، سیستم تهویه و واحدهای تصفیه گاز ضروری است. دقت در انتخاب برند تجهیزات و رعایت استانداردهای ایمنی صنعتی، از عوامل کلیدی موفقیت محسوب میشود.

۷. تأمین نیروی انسانی :

اجرای صحیح عملیات تولید نیازمند تیمی متخصص از مهندسان شیمی، تکنسینها و کارشناسان کنترل کیفیت است. آموزش نیروی انسانی و افزایش مهارتهای فنی باعث کاهش خطاهای عملیاتی و بهبود عملکرد فرآیند میشود. تدوین دستورالعملهای کاری و استانداردهای ایمنی در این مرحله ضروری است.

۸. تولید آزمایشی :

پیش از آغاز تولید اصلی، راهاندازی آزمایشی سیستم به شناسایی نقاط ضعف احتمالی در فرآیند و تجهیزات کمک میکند. این مرحله فرصتی برای ارزیابی عملکرد واقعی دستگاهها، بررسی کیفیت محصول اولیه و اصلاح تنظیمات فنی پیش از تولید انبوه است.

۹. نظارت و کنترل کیفیت :

در این بخش، واحد کنترل کیفیت بر تمامی مراحل نظارت دارد تا محصول نهایی مطابق با استانداردهای بینالمللی تولید شود. آزمونهای شیمیایی، بررسی درصد خلوص و کنترل پارامترهای عملیاتی از جمله اقدامات حیاتی در این مرحله هستند. ایجاد یک سیستم پایش مداوم به حفظ کیفیت پایدار کمک میکند.

۱۰. تولید تجاری و ارزیابی مستمر :

پس از موفقیت در تولید آزمایشی، فرآیند تولید تجاری آغاز میشود. در این مرحله، بازاریابی، ارزیابی مستمر عملکرد خطوط تولید و تحلیل هزینههای عملیاتی اهمیت زیادی دارند. پایش مداوم دادهها و بازنگری برنامهها موجب افزایش بازده و حفظ رقابتپذیری واحد خواهد شد.

اجرای منظم این ده مرحله، مسیر موفقیت پروژه را هموار میسازد و ریسکهای اجرایی را به حداقل میرساند. برنامهریزی دقیق، نظارت فنی، و کنترل هزینهها از ارکان کلیدی تحقق اهداف اقتصادی هستند. سرمایهگذاران میتوانند با دریافت مشاوره از تیم ما، روند اجرای پروژه را با اطمینان و دقت بیشتری پیش ببرند و از پشتیبانی کارشناسان برای انتخاب فناوری، ارزیابی مالی و بهینهسازی فرآیند بهرهمند شوند.

بررسی فرآیند تولید متیل آمین

فرآیند تولید متیل آمین بر پایه واکنش شیمیایی میان آمونیاک و متانول در حضور کاتالیست انجام میشود. این واکنش، یکی از روشهای صنعتی رایج برای تولید ترکیبات آمینی است که بهصورت مداوم در واحدهای پتروشیمی انجام میگیرد.

در این مسیر، انتخاب کاتالیست مناسب، کنترل دقیق دما و فشار و حفظ ایمنی عملیاتی نقش تعیینکنندهای دارند. بهدلیل ماهیت واکنشزا و اشتعالپذیر مواد اولیه، طراحی دقیق تجهیزات و استفاده از سیستمهای پایش خودکار برای تضمین کیفیت و ایمنی الزامی است.

فرآیند تولید

در فرآیند اصلی، آمونیاک و متانول به نسبتهای معین وارد راکتور میشوند. در این محیط، واکنش در دمای بالا و تحت فشار انجام میشود و ترکیبات حاصل شامل متیل آمین، دیمتیل آمین و تریمتیل آمین است. با تغییر نسبت مواد اولیه و شرایط واکنش، میتوان ترکیب دلخواه را بهصورت غالب تولید کرد.

محصول نهایی پس از جداسازی از جریان گاز، خنکسازی و تقطیر، به شکل مایع در مخازن ذخیره میشود تا برای مصارف صنعتی و صادراتی آمادهسازی گردد.

۱. آمادهسازی مواد اولیه

در آغاز فرآیند، گاز آمونیاک و متانول مایع با نسبتهای مشخص و خلوص بالا تهیه میشوند. مواد ورودی پیش از ورود به راکتور از فیلترهای خاص عبور میکنند تا از آلودگی و ذرات معلق پاکسازی شوند. کنترل دقیق خلوص مواد اولیه در کیفیت محصول نهایی تأثیر مستقیمی دارد.

۲. تبخیر و پیشگرمایش

در این مرحله، متانول بهصورت بخار در آمده و همراه با گاز آمونیاک تا دمای مطلوب واکنش گرم میشود. پیشگرمایش مناسب باعث تسریع واکنش شیمیایی و کاهش مصرف انرژی در سیستم میشود.

۳. واکنش شیمیایی در راکتور

راکتور قلب اصلی فرآیند است. در این بخش، آمونیاک و بخار متانول در حضور کاتالیست آلومینا یا سیلیکا – آلومینا واکنش میدهند و متیل آمین و ترکیبات آمینی دیگر تشکیل میشوند.

کنترل دما (معمولاً بین ۳۵۰ تا ۴۰۰ درجه سانتیگراد) و فشار (حدود ۲۰ تا ۳۰ بار) برای حفظ بازده واکنش حیاتی است.

۴. خنکسازی و جداسازی اولیه

گازهای خروجی از راکتور حاوی مخلوطی از متیل آمین، دیمتیل آمین و بخارات غیرواکنشداده هستند. این جریان ابتدا خنک میشود تا بخش زیادی از ترکیبات متراکم گردد. سپس توسط کندانسور، بخش مایع از گاز جدا میشود.

۵. تقطیر و تفکیک نهایی

در این بخش، مخلوط مایع در برج تقطیر جداسازی میشود. متیل آمین، بهعنوان سبکترین ترکیب، از بخش فوقانی برج جمعآوری میگردد. محصولات سنگینتر مانند دیمتیل و تریمتیل آمین در بخشهای پایینتر باقی میمانند.

فرآیند تقطیر باید با دقت بالا کنترل شود تا خلوص محصول نهایی افزایش یابد.

۶. ذخیره و خنکسازی محصول نهایی

متیل آمین مایع بهدلیل فرار بودن، در مخازن تحت فشار و دمای پایین ذخیره میشود. این مخازن باید مجهز به سیستمهای ایمنی ضد نشت و سنسورهای کنترل فشار باشند. نگهداری صحیح محصول نهایی، از هدررفت و خطرات زیستمحیطی جلوگیری میکند.

۷. بازیافت مواد و کنترل پسماند

در پایان فرآیند، بخارات و مواد باقیمانده از سیستم بازیافت عبور داده میشوند تا ضمن حفظ راندمان، از آلودگی محیطزیست نیز جلوگیری شود. بخارات متانول و آمونیاک بازیافتشده مجدداً به جریان ورودی بازمیگردند تا مصرف مواد اولیه به حداقل برسد.

فرآیند تولید متیل آمین از نظر فنی و اقتصادی یکی از روشهای کارآمد برای تولید ترکیبات آمینی است. کنترل دقیق شرایط عملیاتی، انتخاب تجهیزات مناسب و طراحی سیستمهای ایمنی پیشرفته، از عوامل اصلی در دستیابی به محصولی با خلوص بالا و هزینهی تولید بهینه بهشمار میرود.

اجرای صحیح این فرآیند، علاوه بر ارتقای سطح فناوری در صنعت شیمیایی کشور، میتواند جایگاه ایران را در بازار مواد اولیه تخصصی تقویت کند و زمینهساز افزایش صادرات و ارزشافزوده گردد.

بررسی تجهیزات و تأسیسات خط تولید متیل آمین

در واحدهای شیمیایی، تجهیزات و زیرساختهای فنی نقش کلیدی در پایداری تولید، کنترل ایمنی و حفظ کیفیت محصول دارند. در مسیر تولید متیل آمین، انتخاب و نصب تجهیزات با ظرفیت مناسب و طراحی دقیق اهمیت بالایی دارد. این تجهیزات باید بتوانند در شرایط دمای بالا، فشار زیاد و محیطهای خورنده عملکرد مطمئن داشته باشند.

در ادامه به بررسی مهمترین اجزای فنی و تأسیساتی که در این خط تولید مورد استفاده قرار میگیرند میپردازیم.

لیست تجهیزات

در طراحی چنین سیستمهایی، مجموعهای از تجهیزات اصلی و جانبی برای انجام واکنش، خنکسازی، ذخیرهسازی و کنترل فرآیند لازم است. هر یک از این اجزا باید متناسب با ظرفیت تولید و ویژگیهای فیزیکی و شیمیایی مواد انتخاب شوند. استفاده از فولاد ضدزنگ، سیستمهای کنترلی پیشرفته و تجهیزات ایمنی از الزامات اصلی در این بخش است.

۱. راکتور فشار بالا

راکتور قلب اصلی فرآیند است و محل انجام واکنش میان متانول و آمونیاک محسوب میشود. این راکتور معمولاً از جنس فولاد آلیاژی مقاوم در برابر خوردگی ساخته میشود و به مبدل حرارتی داخلی مجهز است تا دمای واکنش در محدوده بهینه حفظ شود. طراحی دقیق راکتور تأثیر مستقیمی بر بازده تولید و کیفیت محصول دارد.

۲. مبدل حرارتی

مبدل حرارتی وظیفه تبادل گرما بین جریانهای مختلف را بر عهده دارد. این تجهیز باعث کاهش مصرف انرژی و کنترل بهتر دمای مواد در مراحل مختلف فرآیند میشود. در تولید متیل آمین، مبدلها در بخشهای پیشگرمایش و خنکسازی کاربرد گستردهای دارند.

۳. برج تقطیر

برج تقطیر برای جداسازی ترکیبات حاصل از واکنش مورد استفاده قرار میگیرد. این برج به سینیها و پکینگهای خاصی مجهز است تا جداسازی بر اساس اختلاف نقطه جوش بهصورت مؤثر انجام شود. انتخاب ارتفاع و قطر مناسب برج از عوامل کلیدی در دستیابی به خلوص بالا برای متیل آمین است.

۴. کندانسور و سیستم خنکسازی

کندانسور بخارات خروجی از راکتور را به مایع تبدیل میکند. این سیستم معمولاً شامل مبدلهای حرارتی و چیلرهای صنعتی است که دمای خروجی را کاهش میدهند. عملکرد دقیق این بخش مانع از هدررفت گازها و افزایش بهرهوری انرژی میشود.

۵. پمپهای انتقال

پمپها برای جابهجایی سیالات بین واحدهای مختلف فرآیندی استفاده میشوند. این تجهیزات باید در برابر خوردگی مقاوم باشند و قابلیت کار در فشار بالا را داشته باشند. کنترل سرعت و دبی پمپها از طریق سیستمهای خودکار انجام میشود تا جریان مواد در تمام بخشها ثابت بماند.

۶. مخازن ذخیره تحت فشار

محصول نهایی، یعنی متیل آمین مایع، در این مخازن نگهداری میشود. طراحی مخازن باید مطابق با استانداردهای بینالمللی ایمنی انجام گیرد. استفاده از شیرهای اطمینان، حسگرهای فشار و سیستم تهویه از ملزومات اصلی این بخش است.

۷. سیستم کنترل و مانیتورینگ

در واحدهای مدرن، تمام پارامترهای عملیاتی از طریق سیستمهای دیجیتال کنترل میشوند. این سیستمها دادههای مربوط به دما، فشار و جریان را بهصورت لحظهای ثبت میکنند. هوشمندسازی فرآیند باعث افزایش دقت و کاهش خطاهای انسانی میشود.

۸. تجهیزات ایمنی و اطفای حریقپ

با توجه به اشتعالپذیری مواد اولیه، وجود سیستمهای اطفای خودکار و تجهیزات حفاظت فردی ضروری است. سنسورهای نشت گاز، شیرهای اضطراری و سیستمهای اعلام خطر از جمله ملزومات حیاتی در واحد هستند که ایمنی کارکنان و محیط را تضمین میکنند.

انتخاب و بهرهبرداری صحیح از تجهیزات، عامل اصلی در پایداری تولید و کاهش هزینههای عملیاتی است. هر بخش از خط تولید باید با دقت مهندسی طراحی شود تا بازده کل فرآیند افزایش یابد. استفاده از فناوریهای نوین و تجهیزات مطابق با استانداردهای طرح صنعتی، موجب بهبود راندمان، کاهش مصرف انرژی و ارتقای کیفیت محصول نهایی میشود. اجرای صحیح سیستمهای کنترل و ایمنی نیز تضمینکننده استمرار عملکرد و کاهش ریسکهای محیطی است.

بررسی بازار داخلی و خارجی

بازار متیل آمین در ایران و جهان بهدلیل افزایش تقاضا برای مواد شیمیایی پایه و رشد صنایع پاییندستی، در حال گسترش است. در داخل کشور، توسعه صنایع دارویی، پتروشیمی و تولید شویندهها موجب شده مصرف این ماده روندی صعودی داشته باشد.

در بازار جهانی نیز بهدلیل رشد تقاضا در صنایع کشاورزی، داروسازی و سوختهای پاک، فرصتهای جدیدی برای تولیدکنندگان ایجاد شده است. بررسی وضعیت عرضه و تقاضا نشان میدهد که متیل آمین در دسته محصولات با ارزش افزوده بالا قرار دارد و سرمایهگذاری در این حوزه میتواند جایگاه کشور را در صادرات مواد شیمیایی تقویت کند.

بازار داخلی

در داخل کشور، تقاضای متیل آمین بیشتر از سوی واحدهای تولید مواد دارویی، حلالهای شیمیایی و صنایع پتروشیمی صورت میگیرد. افزایش ظرفیت تولید در بخشهای پاییندستی، نیاز به این ماده را بیشازپیش افزایش داده است.

در حال حاضر بخشی از نیاز داخلی از طریق واردات تأمین میشود، اما وجود منابع غنی متانول و آمونیاک در کشور زمینهی خودکفایی و حتی صادرات را فراهم کرده است. شرکتهای شیمیایی داخلی بهدنبال راهاندازی خطوط جدید هستند تا سهم خود را در بازار این ماده گسترش دهند.

پیشبینی رشد بازار داخلی و عوامل آن

رشد بازار داخلی متیل آمین در سالهای آینده بهطور مستقیم با توسعه صنایع دارویی و شیمیایی مرتبط است. افزایش جمعیت، گسترش بازار دارو و تولید شویندهها از عوامل مهم رشد تقاضا محسوب میشوند.

سیاستهای دولت برای حمایت از تولید مواد اولیه و کاهش واردات، از دیگر محرکهای این رشد بهشمار میرود. علاوه بر آن، سرمایهگذاری در واحدهای پتروشیمی جدید و تقویت زنجیره تأمین مواد شیمیایی میتواند ظرفیت تولید داخلی را به شکل چشمگیری افزایش دهد.

بازار خارجی طرح مرتبط با تولید متیل آمین

در بازار جهانی، متیل آمین بهعنوان یکی از مواد پایه در صنایع شیمیایی مطرح است و کشورهای چین، هند، آلمان و آمریکا از تولیدکنندگان اصلی آن محسوب میشوند.

روند تقاضا در آسیا بهویژه در صنایع کشاورزی و دارویی رو به افزایش است. کشورهای خاورمیانه با در اختیار داشتن منابع فراوان گاز طبیعی، فرصت ویژهای برای صادرات این محصول دارند. ایران نیز با توسعه فناوریهای جدید میتواند سهم قابل توجهی از بازار منطقه را بهدست آورد.

پیشبینی رشد بازار خارجی و عوامل آن

پیشبینیها نشان میدهد که بازار جهانی متیل آمین تا سالهای آینده با نرخ رشد متوسط ۴ تا ۵ درصد در سال گسترش خواهد یافت. افزایش تولید محصولات دارویی، توسعه صنایع پلیمر و تمایل کشورها به جایگزینی مواد پایدار و کمخطر، از مهمترین دلایل این رشد است.

پیشرفت فناوری تولید و استفاده از فرآیندهای کمانرژی نیز موجب کاهش هزینه و افزایش رقابتپذیری تولیدکنندگان جهانی خواهد شد. با توجه به موقعیت جغرافیایی مناسب ایران و دسترسی به بازارهای آسیایی، امکان صادرات پایدار این محصول از داخل کشور بسیار بالاست.

تحلیل SWOT مرتبط با طرح

تحلیل SWOT ابزاری است برای ارزیابی وضعیت داخلی و محیط بیرونی پروژه. این مدل به سرمایهگذاران کمک میکند نقاط قوت و ضعف را بشناسند و فرصتها و تهدیدهای پیرامون پروژه را در تصمیمگیری لحاظ کنند.

۱. نقاط قوت :

- دسترسی آسان به منابع اولیه مانند متانول و آمونیاک در داخل کشور

- هزینه پایین تأمین مواد اولیه بهدلیل تولید داخلی و نزدیکی به مجتمعهای پتروشیمی

- وجود دانش فنی و نیروی متخصص در حوزه مهندسی شیمی

- رشد مستمر تقاضا در صنایع دارویی، شویندهها و حلالهای آلی

- موقعیت جغرافیایی مناسب ایران برای صادرات به بازارهای آسیایی و منطقهای

- امکان استفاده از زیرساختهای موجود در شهرکهای صنعتی برای راهاندازی سریعتر

۲. نقاط ضعف :

- وابستگی به فناوری و کاتالیستهای وارداتی در برخی مراحل تولید

- محدودیت در تولید داخلی تجهیزات تخصصی با کیفیت بالا

- نیاز به سرمایهگذاری اولیه زیاد برای زیرساختهای ایمنی و حملونقل

- کمبود نیروی انسانی آموزشدیده در مناطق صنعتی خاص

- نوسانات نرخ ارز که بر هزینه خرید تجهیزات اثر میگذارد

۳. فرصت ها :

- رشد بازار جهانی متیل آمین بهویژه در صنایع دارویی و کشاورزی

- سیاستهای حمایتی دولت در توسعه صنایع شیمیایی و صادرات غیرنفتی

- امکان عقد قراردادهای بلندمدت صادراتی با کشورهای همسایه

- دسترسی به انرژی ارزان نسبت به سایر کشورهای منطقه

- توسعه فناوریهای سبز و تمایل جهانی به جایگزینی مواد سازگار با محیطزیست

۴. تهدید ها :

- رقابت شدید در بازار بینالمللی از سوی تولیدکنندگان بزرگ آسیایی

- نوسانات قیمت جهانی متانول و آمونیاک

- الزامات سختگیرانه زیستمحیطی در فرآیندهای شیمیایی

- محدودیتهای تجاری ناشی از تحریمها و مشکلات بانکی بینالمللی

- خطرات ناشی از حمل و نگهداری مواد اشتعالپذیر در صورت ضعف در سیستمهای ایمنی

نتایج این تحلیل نشان میدهد پروژه تولید متیل آمین در شرایط فعلی اقتصادی کشور، ظرفیت بالایی برای سودآوری و توسعه دارد. با مدیریت صحیح تهدیدها و تمرکز بر نقاط قوت مانند دسترسی به مواد اولیه و پتانسیل صادرات، میتوان این پروژه را به یکی از طرحهای موفق در صنایع شیمیایی کشور تبدیل کرد. بهرهگیری از فناوریهای نو و ارتقای ایمنی عملیاتی، ضامن پایداری و رقابتپذیری آن در بازار داخلی و جهانی خواهد بود.

شاخص های مالی و اقتصادی

بررسی شاخصهای مالی و اقتصادی برای ارزیابی سودآوری و پایداری پروژه ضروری است. این شاخصها میزان سرمایهگذاری، ظرفیت تولید، بازده داخلی و هزینههای ثابت را مشخص میکنند و به سرمایهگذاران دید روشنی از وضعیت مالی پروژه میدهند. میزان تقاضای بازار، نرخ ارز، هزینه انرژی و قیمت مواد اولیه از عوامل مؤثر بر این شاخصها هستند. برنامهریزی دقیق مالی و کنترل هزینهها میتواند بازده پروژه را در مدت کوتاهتری به سطح مطلوب برساند.

ظرفیت تولید سالیانه: حدود ۲۵,۰۰۰ تن متیل آمین

سطح سرمایه گذاری ثابت: حدود ۱ میلیارد ریال

نرخ برابری دلار: ۱۱۰,۰۰۰ تومان

بازده داخلی: ۳۸ درصد

هزینه ماشین آلات، تأسیسات و تجهیزات: حدود ۸۵۰ میلیارد ریال

تعداد نیروی انسانی مورد نیاز: ۷۰ نفر

با استناد به اطلاعات منتشر شده در سایت وزارت صنعت، معدن و تجارت، داده های مالی این طرح از میانگین شاخص های هزینه ای پروژه های صنعتی مرتبط با تولید مواد صنعتی تطبیق داده شده اند. این اطلاعات شامل برآورد سرمایه گذاری، هزینه انرژی، و بازده اقتصادی بر اساس استاندارد های رسمی طرح های صنعتی کشور است.

پروژه تولید متیل آمین با توجه به دسترسی آسان به منابع اولیه، رشد بازار داخلی و ظرفیت صادراتی بالا، یکی از گزینههای جذاب برای سرمایهگذاری در صنایع شیمیایی کشور محسوب میشود. این طرح از نظر فنی و اقتصادی توجیهپذیر است و با مدیریت بهینه منابع میتواند به سودآوری پایدار برسد.

تحلیل شاخصها نشان میدهد که بازده اقتصادی پروژه مناسب و ریسک اجرایی آن کنترلشده است. سرمایهگذاران میتوانند با برنامهریزی مالی دقیق، استفاده از فناوریهای بهروز و بهرهگیری از مشاوره کارشناسان حرفهای، به موفقیت قابلتوجهی در این حوزه دست یابند. توسعه چنین طرحهایی نهتنها به رشد تولید ملی کمک میکند، بلکه مسیر دستیابی به بازارهای بینالمللی را نیز هموار میسازد.