🕓 آخرین بروزرسانی: ۱۴۰۴/۰۶/۲۶

طرح تولید متیل ترشیو بوتیل اتر یکی از زمینه های مهم در حوزه فرآورده های سوختی و پتروشیمی است. این ماده با داشتن قابلیت های شیمیایی منحصر به فرد، به عنوان یک افزودنی کلیدی برای بهبود کیفیت سوخت و کاهش آلایندگی در خودروها به کار می رود. با رشد سریع صنعت حمل و نقل و نیاز به سوخت های بهینه، توجه به تولید این محصول بیشتر شده است. در این مقاله، آسان مشاور در تلاش است تا اطلاعات کاربردی در خصوص این طرح را ارائه دهد.

طرح تولید متیل ترشیو بوتیل اتر و کاربرد آن در صنعت

افزایش مصرف سوخت در صنایع حمل و نقل و ارتقاء استانداردهای زیست محیطی، لزوم استفاده از ترکیبات اکسیژن دار را بیشتر کرده است. یکی از گزینه های مؤثر در این مسیر، تولید ترکیبی به نام MTBE است. در این میان، اجرای یک طرح تولید در مقیاس صنعتی می تواند از جنبه اقتصادی و زیست محیطی مورد توجه قرار گیرد. این ترکیب به عنوان افزودنی اکسیژن دار در بنزین نقش مهمی در بهبود احتراق و کاهش گازهای مضر دارد.

معرفی متیل ترشیو بوتیل اتر (MTBE)

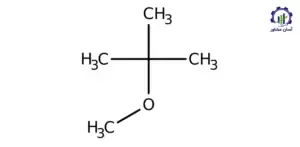

متیل ترشیو بوتیل اتر ( Methyl Tertiary Butyl Ether ) یا به اختصار MTBE یک ماده مایع بی رنگ و قابل اشتعال است که عمدتاً از واکنش متانول و ایزوبوتیلن به دست می آید. این ماده نقش مهمی در افزایش عدد اکتان بنزین دارد و به طور مستقیم باعث بهبود عملکرد موتورهای احتراقی میشود. MTBE به دلیل خواص پایدار و قابلیت انحلال مناسب، به عنوان یک افزودنی محبوب در فرآیند تولید سوخت به کار می رود. استفاده از این ترکیب در بسیاری از کشورها جایگزین مواد خطرناکتری مانند ترکیبات سربی شده است.

اهمیت در صنعت

این ماده به عنوان یکی از اجزای اصلی بهبود کیفیت سوخت شناخته می شود. نقش آن در کاهش آلودگی هوا و افزایش بازده احتراق باعث شده است که در بسیاری از پروژههای پتروشیمی و پالایشگاهی، جایگاه ویژه ای پیدا کند. کاربرد گسترده آن در پالایشگاه ها و امکان صادرات به کشورهای دارای استانداردهای سخت گیرانه زیست محیطی، به رشد اقتصادی و ارزآوری کمک میکند.

کد آیسیک و کد تعرفه گمرکی مرتبط

- کد آیسیک مرتبط با متیل ترشیو بوتیل اتر: ۲۴۱۱۴۱۲۳۴۵

- کد تعرفه گمرکی مرتبط با متیل ترشیو بوتیل اتر: ۲۹۰۹۱۹۱۰

مراحل راه اندازی واحد تولید متیل ترشیو بوتیل اتر

شروع یک پروژه در حوزه مواد شیمیایی نیازمند دقت، برنامه ریزی و رعایت الزامات فنی و زیست محیطی است. در این مسیر، شناخت صحیح نیاز بازار، بررسی ظرفیت مصرف و رعایت استانداردهای ایمنی نقش مهمی در موفقیت این فرآیند دارد. اجرای این مسیر در قالب یک واحد تخصصی نیاز به مهارت های مدیریتی، فنی و علمی دارد.

معرفی گام به گام

در این قسمت، مراحل راه اندازی از تحلیل شرایط اولیه تا رسیدن به تولید پایدار بررسی می شوند. رعایت ترتیب و دقت در اجرای هر مرحله نقش مهمی در موفقیت نهایی دارد.

۱. بررسی تقاضا و تحلیل بازار هدف

در این مرحله نیاز بازار داخلی و خارجی به ماده موردنظر مورد بررسی قرار می گیرد. همچنین، تحلیل رقبا و بررسی وضعیت مصرف فعلی در صنایع مرتبط انجام میشود تا تصمیم گیری دقیق تری در مورد حجم تولید و مسیر فروش اتخاذ شود.

۲. نگارش طرح اولیه

در این مرحله، ساختار مالی، فنی، تجهیزاتی و نیروی انسانی طرح توجیهی تدوین می شود. برآورد هزینه های سرمایه گذاری، زمان بندی مراحل و اهداف بازگشت سرمایه در این بخش مشخص خواهد شد.

۳. اخذ مجوزهای لازم

مجوزهای زیست محیطی، ایمنی، صنعتی و بهره برداری از جمله مدارکی هستند که باید از مراجع ذیصلاح دریافت شوند. این مجوزها امکان شروع فعالیت رسمی و قانونی را فراهم می سازند.

۴. تأمین منابع مالی

منابع مالی از طریق سرمایه شخصی، جذب شریک تجاری یا اخذ تسهیلات بانکی تأمین می شود. ارزیابی دقیق سودآوری و هزینهها نقش مهمی در جذب منابع مالی ایفا می کند.

۵. انتخاب مکان مناسب

نزدیکی به منابع تأمین مواد اولیه، دسترسی به نیروی کار و حمل و نقل آسان از معیارهای انتخاب محل مناسب برای اجرای این پروژه هستند. همچنین، توجه به زیرساخت های منطقه ای مانند گاز، برق و آب ضروری است.

۶. تهیه تجهیزات، تأسیسات و زیرساخت های لازم

راکتورها، برجهای تقطیر، سیستمهای خنککننده، تجهیزات پایش کیفیت و دیگر ابزارهای تخصصی باید بر اساس ظرفیت تولید انتخاب و نصب شوند. این مرحله تأثیر مستقیمی بر بهرهوری نهایی دارد.

۷. تأمین نیروی انسانی

نیروهای متخصص در حوزه شیمی، مهندسی فرآیند، ایمنی و کنترل کیفیت باید استخدام شوند. آموزش و توانمند سازی کارکنان از الزامات اصلی اجرای موفق پروژه است.

۸. تولید آزمایشی

پیش از آغاز تولید انبوه، یک مرحله آزمایشی برای سنجش عملکرد تجهیزات، صحت فرمولاسیون و بازبینی فرآیند انجام میشود تا احتمال خطا در مراحل بعدی کاهش یابد.

۹. نظارت و کنترل کیفیت

در این مرحله، محصولات تولید شده از نظر خواص فیزیکی، شیمیایی، میزان ناخالصی و مطابقت با استانداردهای بین المللی بررسی میشوند. این اقدامات ضامن ایمنی مصرف و کارایی محصول هستند.

۱۰. تولید تجاری و ارزیابی مستمر

پس از نهایی شدن مراحل آزمایشی، تولید در مقیاس تجاری آغاز شده و نظارت مستمر بر کیفیت، بازخورد مشتریان و اصلاح مستمر فرآیندها در دستور کار قرار می گیرد.

در مجموع، اجرای موفق پروژه مستلزم رعایت اصول برنامه ریزی، سرمایه گذاری دقیق، آموزش منابع انسانی و تطابق با نیاز بازار است. مسیر توسعه یک پروژه در صنعت پتروشیمی بدون پیاده سازی گام به گام و ارزیابی های مستمر، به بهره برداری بهینه منجر نخواهد شد. برای کسب اطلاعات بیشتر در این زمینه و دریافت مشاوره برای احداث این واحد تولیدی می توانید با مشاورین ما در ارتباط باشید.

بررسی فرآیند تولید متیل ترشیو بوتیل اتر (MTBE)

تولید این ماده در مقیاس صنعتی نیازمند کنترل دقیق شرایط واکنش و استفاده از تجهیزات تخصصی است. در این مسیر، شناخت ساختار واکنش و انجام عملیات جداسازی و خالص سازی از مراحل کلیدی محسوب می شوند. اجرای گام به گام هر بخش در این فرآیند، نقش تعیین کننده ای در دستیابی به محصولی باکیفیت و قابل رقابت دارد.

فرآیند تولید

این مسیر شامل چند گام است که از تهیه مواد اولیه آغاز شده و با بسته بندی نهایی به پایان می رسد. تمام مراحل باید تحت کنترل دقیق دما، فشار و کیفیت انجام شوند.

۱. تهیه و تأمین مواد اولیه

مواد مورد استفاده مانند متانول و ایزوبوتیلن باید از منابع معتبر و با خلوص بالا تهیه شوند. این مرحله پایه گذار کیفیت نهایی محصول است و دقت بالا در ذخیره سازی آنها اهمیت دارد.

۲. واکنش شیمیایی در راکتور

در این بخش، واکنش دهنده ها در راکتوری ویژه با استفاده از کاتالیزورهای مشخص وارد واکنش می شوند. کنترل شرایط فرآیند مانند دما، فشار و زمان تماس از عوامل تأثیر گذار بر عملکرد راکتور است.

۳. جداسازی و تقطیر

مخلوط حاصل از واکنش شامل مواد خام، محصول و ناخالصی هاست. عملیات جداسازی با استفاده از برج های تقطیر انجام می شود تا محصول نهایی از سایر اجزا تفکیک شود.

۴. خالص سازی محصول نهایی

در این مرحله، با بهره گیری از تجهیزات فیلتر و فرآیندهای تکمیلی، کیفیت و شفافیت ماده افزایش می یابد. این اقدام باعث افزایش ماندگاری و سازگاری با استانداردهای مصرف میشود.

۵. ذخیره سازی و بسته بندی

پس از نهایی شدن، محصول در ظروف و مخازن استاندارد ذخیره می شود و برای حمل و نقل به صنایع مصرف کننده آماده خواهد شد. رعایت ایمنی در این بخش ضروری است.

در نهایت موفقیت در تولید این ماده به دقت در اجرای هر مرحله وابسته است. از انتخاب مواد اولیه گرفته تا نحوه کنترل واکنش و ذخیره سازی، هر گام باید تحت نظارت تخصصی و دقیق اجرا شود. بهره گیری از فناوری های جدید و به روزسازی تجهیزات نیز می تواند منجر به ارتقاء راندمان و کاهش هزینه های بلند مدت شود.

بررسی تجهیزات و تأسیسات خط تولید متیل ترشیو بوتیل اتر

راه اندازی این خط نیازمند بهره گیری از ماشین آلات تخصصی، رعایت اصول مهندسی ایمنی و طراحی بهینه فرآیند است. تجهیزات مورد استفاده باید تحمل فشار و دمای بالا را داشته باشند و با سیستم های پایش و کنترل دقیق همراه شوند. انتخاب درست این اجزا، بهره وری و ایمنی مجموعه را تضمین میکند.

لیست تجهیزات

در این مسیر، تجهیزاتی مورد استفاده قرار می گیرند که هر کدام نقش مشخصی در جریان فرآیند دارند. انتخاب این تجهیزات باید بر اساس ظرفیت، کیفیت ساخت و انطباق با استانداردهای ایمنی انجام گیرد.

۱. راکتور واکنش دهنده

راکتور به عنوان قلب فرآیند، محل انجام واکنش شیمیایی بین مواد اولیه است. این تجهیز باید مقاوم به خوردگی، دارای کنترل دما و فشار و طراحی مهندسی شده باشد.

۲. برج های تقطیر و جداسازی

برای خالص سازی محصول، از برجهایی با سینی ها یا پکینگ های پیشرفته استفاده میشود. این بخش امکان جداسازی ترکیبات مختلف با دقت بالا را فراهم می سازد.

۳. مخازن ذخیره سازی

مخازن برای نگهداری مواد اولیه و محصول نهایی طراحی می شوند. استفاده از آلیاژهای مقاوم، عایق کاری حرارتی و تجهیزات ایمنی از الزامات این بخش است.

۴. سیستم های خنک کننده و گرمایش

برای حفظ دمای مطلوب در فرآیند، سیستم های گرمایش و سرمایش به کار گرفته می شوند. استفاده از مبدل های حرارتی دقیق نقش مهمی در بهینه سازی انرژی دارد.

۵. تجهیزات ابزار دقیق و کنترل

پایش پیوسته دما، فشار، سطح و کیفیت در جریان فرآیند توسط ابزارهای دقیق انجام میشود. این تجهیزات باید قابلیت اتصال به سامانههای مانیتورینگ را داشته باشند.

طراحی درست، انتخاب هدفمند تجهیزات و نگهداری اصولی آنها، تضمین کننده عملکرد پایدار، ایمن و اقتصادی یک خط در این حوزه است. در یک طرح صنعتی موفق، تجهیزات باید نه تنها پاسخگوی ظرفیت تولید باشند، بلکه توانایی پشتیبانی از توسعه آینده و انعطاف پذیری در بهینه سازی مصرف انرژی را نیز داشته باشند.

بررسی بازار داخلی و خارجی

این محصول در بازارهای داخلی و خارجی با استقبال قابل توجهی مواجه است. از یک سو، مصرف بالا در پالایشگاهها و صنعت حمل و نقل داخلی باعث شده ظرفیت بهره برداری به حداکثر برسد. از سوی دیگر، کشورهای منطقه و آسیا از وارد کنندگان اصلی این محصول هستند که زمینه مناسبی برای صادرات آن فراهم کرده اند.

بازار داخلی

در داخل کشور، استفاده گسترده از این ماده در تولید سوخت استاندارد و حذف ترکیبات مضر، آن را به یک ماده کلیدی در فرآیندهای پالایشی تبدیل کرده است. پالایشگاه های بزرگ بهطور مداوم این ماده را مصرف می کنند و افزایش ظرفیت آنها بر تقاضای داخلی تأثیرگذار است.

پیش بینی رشد بازار داخلی و عوامل آن

گسترش پروژه های ارتقاء کیفیت بنزین، توسعه زیرساخت های سوخت پاک، افزایش تولید خودروهای داخلی و سیاست های دولت برای بهبود کیفیت سوخت، از جمله عوامل رشد این بازار در آینده هستند.

بازار خارجی طرح مرتبط با تولید متیل ترشیو بوتیل اتر

در بازار جهانی، کشورهای در حال توسعه که زیرساخت پالایشگاهی آنها هنوز به استاندارد نرسیده اند، مقصد مهمی برای این ماده هستند. کشورهایی در آسیا، آفریقا و آمریکای جنوبی وارد کنندگان بالقوه محسوب می شوند. همچنین کاهش تولید این ماده در برخی کشورها، فرصت مناسبی برای گسترش صادرات فراهم کرده است.

پیش بینی رشد بازار خارجی و عوامل آن

عواملی مانند گسترش مصرف در کشورهای نوظهور، موانع زیست محیطی در استفاده از ترکیبات آلاینده، و حرکت به سمت سوخت های پاک، باعث رشد صادرات این محصول می شود. همچنین همکاری های منطقه ای می تواند مسیر صادرات را تسهیل کند.

تحلیل SWOT مرتبط با طرح

تحلیل SWOT ابزاری استراتژیک برای ارزیابی شرایط درونی و بیرونی یک پروژه محسوب می شود. این مدل تحلیلی با بررسی چهار مؤلفه اصلی یعنی نقاط قوت، ضعف، فرصتها و تهدیدها، به تصمیم گیرندگان کمک می کند تا مسیر بهینه تری برای توسعه و موفقیت پروژه انتخاب کنند. استفاده از این ابزار در این نوع طرح، می تواند دید جامعی از وضعیت موجود و آینده پیش رو ارائه دهد.

۱. نقاط قوت

یکی از نقاط قوت مهم در این حوزه، دسترسی گسترده به مواد اولیه مورد نیاز در داخل کشور است. همچنین، دانش فنی موجود در صنایع شیمیایی و نیروی انسانی متخصص در زمینه های مهندسی و کنترل فرآیند، به ارتقاء کیفیت تولید کمک می کند. پایین بودن هزینه های انرژی و وجود زیرساخت های پالایشگاهی نیز شرایط مساعدی برای رشد فراهم می سازد.

۲. نقاط ضعف

وابستگی نسبی به نوسانات قیمت جهانی مواد اولیه و عدم دسترسی آسان به فناوری های پیشرفته یکی از مهم ترین ضعف هاست. از سوی دیگر، کمبود زیرساخت های صادراتی و محدودیت های ناشی از تحریم ها می توانند مانعی برای بهره برداری کامل از ظرفیت های موجود باشند.

۳. فرصتها

بازارهای بین المللی رو به گسترش، بهویژه در کشورهای در حال توسعه، فرصت مناسبی برای ورود و صادرات ایجاد میکنند. همچنین، افزایش تقاضای جهانی برای سوخت های باکیفیت تر و سیاست های زیست محیطی در راستای کاهش آلاینده ها، زمینه مناسبی برای رشد فروش فراهم میسازند.

۴. تهدیدها

افزایش سخت گیری های بین المللی در حوزه استانداردهای زیست محیطی و رقابت شدید با تولید کنندگان بزرگ جهانی، تهدیدهای مهمی برای موفقیت پروژه به شمار میآیند. تغییر در سیاستهای دولتی، نوسانات ارزی و محدودیتهای مالی نیز ممکن است روند توسعه را کندتر کند.

در مجموع، تحلیل SWOT مسیر تصمیم گیری و سرمایه گذاری را شفاف تر می کند. با تمرکز بر نقاط قوت و استفاده از فرصت ها، در کنار مدیریت تهدیدها و رفع ضعفها، می توان به توسعه پایدار در این حوزه دست یافت.

شاخص های مالی و اقتصادی

بررسی این بخش نشان میدهد که موفقیت در این حوزه به متغیرهای گوناگونی مانند نرخ ارز، قیمت تجهیزات، هزینه انرژی و ظرفیت بازار هدف وابسته است. ارزیابی صحیح این شاخص ها در زمان تدوین برنامه های اجرایی و جذب سرمایه اهمیت فراوانی دارد.

ظرفیت تولید سالیانه : ۲۵۰,۰۰۰ تن در سال

سطح سرمایه گذاری ثابت: ۱۳۰ میلیارد تومان

نرخ برابری دلار: ۹۰,۰۰۰ تومان

بازده داخلی: ۳۹ درصد

هزینه ماشین آلات، تأسیسات و تجهیزات: ۷۰ میلیارد تومان

تعداد نیروی انسانی موردنیاز: ۴۰ نفر

در نهایت، با در نظر گرفتن ظرفیت عملیاتی، هزینه های اولیه و شاخص های سودآوری، اجرای این پروژه از منظر اقتصادی توجیه پذیر است. استفاده از فناوری مناسب، کاهش ضایعات و تأمین بازارهای هدف می تواند نرخ بازده سرمایه را افزایش دهد. در صورت پایش مستمر مالی، امکان بهینه سازی هزینه ها و حفظ مزیت رقابتی در بازارهای داخلی و خارجی فراهم خواهد شد.