🕓 آخرین بروزرسانی: ۱۴۰۴/۰۶/۲۶

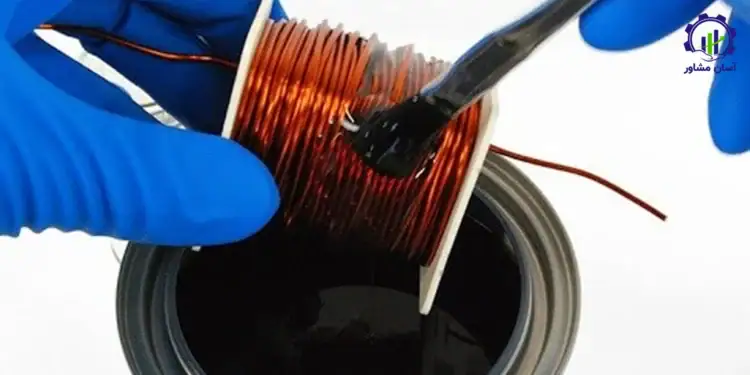

طرح تولید لاک عایق الکتریکی در پاسخ به افزایش تقاضا برای ایمنی و بهره وری در تجهیزات الکترونیکی، به عنوان راهکاری پایدار در بخش صنعت شناخته می شود. این ماده به واسطه ویژگی های مقاومتی و کاربردهای متنوع در مدارهای الکتریکی، موتورهای صنعتی و تجهیزات الکترونیکی مورد استفاده قرار می گیرد. در همین راستا، آسان مشاور با بررسی دقیق مراحل این طرح و تجهیزات لازم، راهکارهایی را برای بهینه سازی این مسیر ارائه داده است.

طرح تولید لاک عایق الکتریکی و کاربرد آن در صنعت

در حال حاضر، استفاده از انواع ترکیبات محافظ در تجهیزات برقی امری اجتناب ناپذیر شده است. میان این ترکیبات، لاک های عایق به عنوان یکی از گزینه های کلیدی به شمار می روند. در مسیر تولید این محصول، استفاده از فناوری های پیشرفته به افزایش کیفیت و دوام محصول کمک کرده است. این طرح تولید، به علت نقش محافظتی در برابر گرما، رطوبت و فشارهای مکانیکی، در صنایع خودروسازی، تجهیزات خانگی، سیستم های مخابراتی و ابزارهای دقیق کاربرد فراوان دارد.

معرفی لاک عایق الکتریکی

لاک عایق الکتریکی ( Electrical Insulating Varnish ) به عنوان یک پوشش پلیمری طراحی شده است که اجزای رسانا را در برابر جریان نشتی، خوردگی، رطوبت و سایر عوامل محیطی محافظت می کند. این ماده از ترکیب رزین های شیمیایی، رنگدانه ها، حلال ها و افزودنی های مقاومتی ساخته می شود و در فرآیند مرتبط با تولید قطعات الکترونیکی و موتورها به صورت پوشش دهی اعمال می گردد.

اهمیت در صنعت

تولید محصولات الکترونیکی با دوام و ایمن به طور مستقیم به استفاده از پوشش های محافظ بستگی دارد. این پوشش ها، عملکرد تجهیزات را بهبود می بخشند، عمر مفید آنها را افزایش می دهند و ایمنی کاربران را تضمین می کنند. استفاده از این ترکیبات در مقیاس صنعتی، نه تنها هزینه تعمیر و نگهداری را کاهش می دهد، بلکه به توسعه پایدار و بهره وری اقتصادی کمک می کند.

کد آیسیک و کد تعرفه گمرکی مرتبط

- کد آیسیک مرتبط با لاک عایق الکتریکی پایه پلیاستر : ۲۴۲۲۵۱۲۴۵۹

- کد تعرفه گمرکی مرتبط با لاک عایق الکتریکی پایه پلیاستر : ۲۹۳۲۱۲۰۰

- کد تعرفه گمرکی عمومی مرتبط با لاک عایق الکتریکی : ۳۲۰۸۱۰۴۰

مراحل راه اندازی واحد تولید لاک عایق الکتریکی

راه اندازی این واحد نیازمند برنامه ریزی دقیق و تحلیل های جامع است. از بررسی بازار گرفته تا تأمین تجهیزات و منابع انسانی، هر گام باید با دقت طراحی شود. در این مسیر، شناخت نیازهای بازار و تدوین مسیر اجرایی شفاف، نقش مهمی در موفقیت پروژه ایفا می کند.

معرفی گام به گام

در ادامه، به مراحل اصلی برای پیاده سازی چنین فرآیندی پرداخته می شود. این مراحل شامل تحلیل، طراحی، اجرا و پایش هستند که هریک در رسیدن به بهره برداری موفق نقش مؤثری دارند. در هر مرحله، از ابزارهای مناسب برای بهینه سازی فعالیت ها استفاده می شود.

۱. بررسی تقاضا و تحلیل بازار هدف

تحلیل بازار نخستین مرحله مهم محسوب میشود. شناخت دقیق از نیاز مصرف کنندگان، سهم رقبا، و روند تقاضا در حوزه برق و الکترونیک، مسیر تولید را هموارتر میکند. این تحلیلها باید مستمر بروزرسانی شوند.

۲. نگارش طرح اولیه

در این بخش، تدوین یک طرح توجیهی جامع شامل چشم انداز مالی، نیاز فنی، زمان بندی و برآورد منابع انجام می شود. این سند می تواند ابزار جذب سرمایه و راهنمای عملیاتی باشد.

۳. اخذ مجوزهای لازم

کسب مجوزهای محیط زیستی، صنعتی و ایمنی از نهادهای ذیربط در این مرحله قرار دارد. تطبیق کامل با مقررات قانونی، یکی از پیش نیازهای ادامه مسیر محسوب می شود.

۴. تأمین منابع مالی

در این مرحله، تأمین اعتبار از منابع بانکی، سرمایه گذاران یا صندوق های توسعه انجام می شود. برآورد صحیح هزینه ها نقش مهمی در تخصیص منابع دارد.

۵. انتخاب مکان مناسب

محل احداث باید دسترسی آسان به بازار، نیروی کار و مواد اولیه داشته باشد. شاخص هایی مانند هزینه حمل و نقل، تأسیسات زیربنایی و امنیت نیز باید در نظر گرفته شود.

۶. تهیه تجهیزات، تأسیسات و زیرساخت های لازم

در این گام، خرید تجهیزات و نصب زیرساخت هایی مانند برق، آب، تهویه و تجهیزات ایمنی انجام می شود. انتخاب فناوری مناسب باعث افزایش راندمان خواهد شد.

۷. تأمین نیروی انسانی

استخدام کارکنان متخصص، آموزش های فنی و تدوین ساختار سازمانی از گام های کلیدی این مرحله هستند. توجه به انگیزش نیروی انسانی در بهره وری تأثیرگذار است.

۸. تولید آزمایشی

در این فاز، اجرای پایلوت به منظور شناسایی ایرادات و اصلاح فرآیند ها انجام می شود. تولید محدود و کنترل شده موجب کاهش ریسک در مراحل آتی خواهد شد.

۹. نظارت و کنترل کیفیت

از طریق آزمون های تخصصی و سیستم های پایش، کیفیت در تمامی مراحل ارزیابی می شود. سیستم های استاندارد مانند ISO میتوانند در این مرحله پیاده سازی شوند.

۱۰. تولید تجاری و ارزیابی مستمر

با آغاز تولید انبوه، پایش بازخورد مشتریان، تحلیل هزینهها، بازبینی عملکرد فنی و بروزرسانی برنامه ها در دستور کار قرار میگیرد.

در پایان این مراحل، مسیر ایجاد یک فرآیند پایدار و اقتصادی هموار می شود. سرمایه گذاران و کارآفرینان می توانند با دریافت مشاوره از طریق کارشناسان ما از خدمات حرفه ای در این مسیر بهره مند شوند.

بررسی فرآیند تولید لاک عایق الکتریکی

در این بخش، به سازوکار تولید این ماده پرداخته می شود. این مسیر شامل آماده سازی مواد اولیه، واکنش دهی، کنترل کیفی و بسته بندی است. توجه به دقت علمی و کنترل دقیق مراحل در کیفیت نهایی نقش تعیین کننده ای دارد.

فرآیند تولید

در روند اجرا، ابتدا رزین ها و افزودنی ها ترکیب می شوند. سپس واکنش های شیمیایی در شرایط کنترل شده انجام می شود. در ادامه مراحل پالایش، غربالگری و ذخیره سازی انجام خواهد شد. در ادامه، تمامی مراحل به صورت جزئی تر مورد بررسی قرار می گیرند.

۱. تهیه مواد اولیه

رزین ها، حلال ها، کاتالیزورها و رنگ دانه ها از اجزای اصلی هستند. انتخاب این ترکیبات باید با دقت و با توجه به کیفیت نهایی محصول انجام شود.

۲. مخلوط سازی و واکنش دهی

مواد اولیه با نسبت مشخص ترکیب و در راکتورها وارد مرحله واکنش می شوند. شرایط دما، فشار و زمان واکنش باید به دقت کنترل شود.

۳. خالص سازی و فیلتراسیون

مواد خام پس از واکنش نیاز به پالایش دارند. ناخالصی ها از طریق فیلترهای صنعتی و سانتریفیوژ جدا می شوند.

۴. کنترل کیفیت اولیه

محصول نیمه نهایی در این مرحله از نظر خواص فیزیکی، ویسکوزیته، نقطه اشتعال، مقاومت الکتریکی و سایر شاخص ها بررسی می شود.

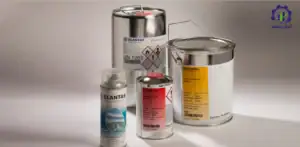

۵. بسته بندی و ذخیره سازی

پس از تأیید کیفی، ماده نهایی در ظروف مخصوص ذخیره سازی می شود. اطلاعات فنی، تاریخ مصرف و شرایط نگهداری نیز برچسب گذاری می شود.

در نهایت، طراحی اصولی این فرآیند باعث افزایش بازدهی و بهبود پایداری عملکرد خواهد شد. انتخاب روش های بروز و استفاده از تجهیزات دقیق، از الزامات مهم در این مسیر محسوب می شود.

بررسی تجهیزات و تأسیسات خط تولید لاک عایق الکتریکی

در اجرای این مسیر، استفاده از ابزارها و سیستم های تخصصی نقش کلیدی دارد. تجهیزات مورد استفاده باید پاسخگوی نیازهای تولید با حجم بالا، کیفیت بالا و ایمنی بالا باشند. طراحی اصولی و چینش استاندارد خط، موجب بهره وری بالاتر خواهد شد.

لیست تجهیزات

مجموعه تجهیزات تخصصی به کار رفته شامل ابزارهای ترکیب، واکنش، فیلتراسیون، تبخیر، کنترل کیفی، بسته بندی و تهویه هستند. بهره گیری از فناوری نوین نیز در این بخش اهمیت زیادی دارد. در ادامه به بررسی دقیق تر هر یک از تجهیزات می پردازیم.

۱. میکسر صنعتی (Industrial Mixer)

برای ترکیب یکنواخت مواد اولیه شامل رزین، رنگدانه و حلال استفاده می شود. میکسرهای تحت فشار یا خلأ می توانند کیفیت ترکیب را افزایش دهند.

۲. راکتور شیمیایی (Chemical Reactor)

واکنش های پلیمریزاسیون یا ترکیبات عایقی در این دستگاه انجام می گیرند. کنترل دما، زمان و مواد ورودی ضروری است.

۳. دستگاه فیلتراسیون (Filtration Unit)

برای جداسازی ناخالصی ها و افزایش شفافیت محصول استفاده می شود. فیلترهای فشاری و غشایی متداول هستند.

۴. تبخیر کننده صنعتی (Evaporator)

برای غلیظ سازی و حذف حلال های اضافی استفاده میشود. این تجهیزات دقت بالا در حفظ خواص محصول دارند.

۵. تانک ذخیره سازی (Storage Tank)

مواد خام و محصول نهایی در این تانکها نگهداری می شوند. طراحی مقاوم در برابر واکنش های شیمیایی الزامی است.

۶. دستگاه بسته بندی اتوماتیک (Automatic Packaging Machine)

این دستگاه وظیفه پرکردن و بسته بندی دقیق لاک در ظروف مختلف را دارد. دقت بالا در وزن کشی و درزگیری اهمیت دارد.

۷. سیستم کنترل کیفیت (QC System)

برای سنجش ویژگی هایی مانند ویسکوزیته، دما، مقاومت الکتریکی، چسبندگی و سازگاری شیمیایی استفاده می شود.

۸. پرکن نیمه اتومات (Semi-Auto Filler)

برای انتقال مواد به ظروف با حجم متوسط یا کوچک استفاده می شود. دقت در حجم ریزی بسیار حیاتی است.

۹. تهویه و فیلتراسیون هوا (Air Ventilation System)

برای حفظ ایمنی محیط کاری، این سیستم بخارات شیمیایی را حذف و تهویه مطبوع را برقرار می سازد.

به طور کلی، انتخاب تجهیزات مناسب به بهبود عملکرد کمک می کند. رعایت اصول طراحی، تعمیرات منظم و به کارگیری استانداردهای فنی، به طرح صنعتی قدرت رقابتی بالاتری می بخشد.

بررسی بازار داخلی و خارجی

بررسی وضعیت عرضه و تقاضا برای لاک عایق الکتریکی نشان می دهد که هم در بازار داخلی و هم در سطح بین المللی نیاز روزافزونی به این محصول وجود دارد. در داخل کشور، صنایع وابسته به برق و الکترونیک، خودرو و ساخت تجهیزات خانگی از مصرف کنندگان اصلی محسوب می شوند. هم زمان، بازار خارجی با روند صعودی مصرف، فرصت های صادراتی متعددی را پیش روی تولید کنندگان قرار داده است. قیمت مناسب، تطابق با استانداردها و کیفیت پایدار می تواند به تقویت جایگاه رقابتی در این بازارها کمک کند.

بازار داخلی

در سال های اخیر، صنایع الکتریکی، خودروسازی و تولید لوازم برقی خانگی با رشد قابل توجهی رو به رو بوده اند. این رشد، نیاز به محصولات محافظ و مقاوم مانند لاک عایق را افزایش داده است. در حال حاضر، برخی از تولید کنندگان داخلی بخشی از این نیاز را پاسخ می دهند، اما ظرفیت تولید موجود پاسخگوی تمام تقاضای بازار نیست. وجود این شکاف، فرصتی برای رشد و سرمایه گذاری در داخل کشور ایجاد کرده است. علاوه بر این، شرکت های فعال می توانند با به کارگیری فناوری های روز، سهم بیشتری از بازار را به دست آورند.

پیش بینی رشد بازار داخلی و عوامل آن

انتظار می رود بازار داخلی این محصول با نرخ رشد بالایی توسعه یابد. عواملی چون افزایش پروژه های زیرساختی، توسعه صنعت خودروهای الکتریکی، تمرکز بر تولید ملی و سیاست های حمایتی دولتی در این مسیر نقش دارند. همچنین ارتقاء سطح کیفی محصولات و آموزش نیروی کار متخصص می تواند به گسترش بازار داخلی کمک کند.

بازار خارجی طرح مرتبط با تولید لاک عایق الکتریکی

در سطح بین المللی، کشورهای منطقه آسیای میانه، خاورمیانه، شمال آفریقا و حتی اروپا به دلیل افزایش نیاز به محصولات عایق، بازارهای هدف مناسبی هستند. افزایش تمرکز جهانی بر ایمنی و کاهش هزینه های نگهداری تجهیزات، موجب شده که بسیاری از شرکت های بین المللی به واردات این محصول از تأمین کنندگان معتبر و مقرون به صرفه روی آورند. ظرفیت بالای تولید در ایران و دسترسی به مواد اولیه، مزیت رقابتی قابل توجهی در این بازارها ایجاد کرده است.

پیش بینی رشد بازار خارجی و عوامل آن

در سال های آینده، تقاضا برای این محصولات در بازار جهانی با نرخ رشد میانگین ۵ تا ۷ درصد ادامه خواهد داشت. توسعه شبکه های برق رسانی، رشد تولید خودروهای هیبریدی و برقی و سیاست های زیست محیطی سخت گیرانه از جمله عوامل مؤثر بر این رشد هستند. حضور در نمایشگاه های صنعتی بین المللی و اخذ استانداردهای جهانی می تواند مسیر صادرات را در این حوزه هموارتر کند.

تحلیل SWOT مرتبط با طرح

تحلیل SWOT ابزاری کاربردی برای ارزیابی موقعیت یک طرح از منظر درونی و بیرونی است. این تحلیل به تصمیم گیران کمک می کند تا راهبردهای مناسبی برای رشد و مقابله با چالش ها اتخاذ کنند. بررسی نقاط قوت، ضعف، فرصتها و تهدیدها در این طرح، مسیر بهینه سازی تصمیمات را مشخص می کند.

۱. نقاط قوت

وجود تقاضای پایدار در صنایع مختلف، ویژگی های مقاومتی عالی محصول، ظرفیت صادراتی بالا و امکان بومی سازی فرآیند تولید از مهم ترین مزایای این طرح به شمار می رود. همچنین انعطاف در فرمولاسیون و به کارگیری در کاربردهای متنوع، مزیت رقابتی محسوب می شود.

۲. نقاط ضعف

وابستگی نسبی به برخی مواد اولیه وارداتی، نیاز به تجهیزات تخصصی و پیچیده و نبود زیرساخت های مناسب در برخی مناطق کشور از جمله محدودیت هایی هستند که در این مسیر باید مدیریت شوند. همچنین نبود برخی استانداردهای جهانی در برخی واحدهای داخلی می تواند صادرات را دشوار سازد.

۳. فرصتها

افزایش مصرف برق در صنایع، رشد تقاضا برای خودروهای الکتریکی، و تمرکز دولتها بر جایگزینی محصولات وارداتی با تولیدات داخلی، از مهمترین فرصت های رشد به شمار می رود. همچنین امکان توسعه صادرات به بازارهای منطقه ای و بین المللی نیز وجود دارد.

۴. تهدیدها

نوسانات نرخ ارز و هزینه های تأمین مواد اولیه، تحریم های اقتصادی، ورود رقبای بین المللی با قیمت پایین و تغییرات سریع فناوری از جمله تهدیدهایی هستند که بر روند تولید و سودآوری تأثیر می گذارند. وجود این ریسک ها، لزوم برنامه ریزی استراتژیک و چابکی سازمانی را افزایش می دهد.

در نهایت، استفاده از این تحلیل موجب میشود تصمیم گیرندگان بتوانند درک بهتری از وضعیت محیطی و داخلی طرح به دست آورده و گام های مؤثرتری در مسیر رشد و توسعه بردارند.

شاخص های مالی و اقتصادی

در تحلیل این مسیر، شاخص های مالی یکی از معیارهای کلیدی برای تصمیم گیری هستند. این شاخص ها به سرمایه گذاران کمک می کنند تا سودآوری، میزان سرمایه گذاری موردنیا، و دوره بازگشت سرمایه را ارزیابی کنند. این عوامل معمولاً تحت تأثیر عواملی چون هزینه ماشین آلات، قیمت مواد اولیه، نرخ ارز، ظرفیت تولید سالانه و سیاست های حمایتی قرار دارند. بروزرسانی مداوم این داده ها برای اخذ تصمیمات بهینه ضروری است.

ظرفیت تولید سالیانه : ۵۰۰ تن

سطح سرمایه گذاری ثابت: ۱۸۰ میلیارد تومان

نرخ برابری دلار: ۹۰,۰۰۰ تومان

بازده داخلی: ۳۳ درصد

هزینه ماشین آلات، تأسیسات و تجهیزات: ۱۱۰ میلیارد تومان

تعداد نیروی انسانی موردنیاز: ۲۵ نفر

در نهایت، موفقیت در اجرای این مسیر نیازمند مدیریت دقیق مالی، کنترل هزینه ها و ارزیابی دوره ای بازدهی است. این شاخص ها علاوهبر بررسی صرفه اقتصادی، در جذب سرمایه گذار و تأمین مالی نیز نقش کلیدی ایفا می کنند. با تحلیل مستمر روندهای بازار، تطبیق با فناوریهای جدید و بهره گیری از مدل های اقتصادی پویا، می توان پایداری و سودآوری این فعالیت را در بلند مدت تضمین کرد.