🕓 آخرین بروزرسانی: ۱۴۰۴/۰۶/۲۶

طرح تولید پمپ خلأ دیفیوژنی به عنوان یک فرصت سرمایه گذاری پربازده و استراتژیک، می تواند ضمن تأمین نیاز داخلی، زمینه ساز کاهش وابستگی به واردات و توسعه صادرات در این حوزه باشد. با توجه به گسترش صنعت نیمه هادی، تولید تجهیزات اپتیکی، فناوری ها و تحقیقات فضایی، تقاضا برای این مدل پمپ های باکیفیت و دارای استانداردهای بین المللی در حال افزایش است. این طرح نه تنها در حوزه صنعت و فناوری های پیشرفته، بلکه در زمینه های پزشکی، داروسازی و حتی تولید نمایشگرهای پیشرفته نیز کاربرد دارد. در ادامه، آسان مشاور به بررسی چگونگی فرآیند و احداث این واحد می پردازد.

طرح تولید پمپ خلأ دیفیوژنی و کاربرد آن در صنعت

پمپ های خلأ به دلیل توانایی بالا در ایجاد خلأ عمیق، در صنایع پیشرفته کاربرد فراوانی دارند. از جمله این صنایع می توان به تولید نیمه هادی ها، تجهیزات اپتیکی، صنایع هوافضا و فناوری های پزشکی اشاره کرد. این دستگاه ها بدون قطعات مکانیکی دوار عمل می کنند و با استفاده از بخار روغن مخصوص، گازها را از سیستم تخلیه می کنند. این طرح تولید می تواند گام مؤثری در افزایش توانمندی صنعتی کشور و کاهش وابستگی به فناوری های خارجی باشد.

معرفی پمپ خلأ دیفیوژنی

به طور کلی، پمپ خلأ دیفیوژنی ( Diffusion Vacuum Pump ) نوعی پمپ خلأ با عملکرد حرارتی است که برای ایجاد فشارهای بسیار پایین در محدوده خلأ بالا و فوقبالا (Ultra-High Vacuum) استفاده می شود. این پمپ ها فاقد قطعات مکانیکی متحرک بوده و با بخار روغن مخصوص، مولکول های گاز را از سیستم خارج می کنند. مهم ترین ویژگی این نوع پمپ ها، توانایی ایجاد خلأ عمیق، عملکرد پایدار و عدم نیاز به قطعات دوار مکانیکی است که آن را به گزینه ای ایده آل برای صنایع حساس تبدیل کرده است.

اهمیت در صنعت

پمپ خلأ دیفیوژنی نقش مهمی در توسعه بسیاری از بخش های صنعتی و تحقیقاتی ایفا می کند. این دستگاه باعث افزایش دقت در فرآیندهای تولید، بهبود کیفیت محصولات و ارتقاء فناوری در خطوط پیشرفته می شود. از سوی دیگر، با بومی سازی این فناوری، می توان به رشد اقتصادی و کاهش وابستگی ارزی کمک کرد. بهره برداری صحیح از این دستگاه ها مسیر توسعه صنایع پیشرفته را هموار می سازد.

مراحل راه اندازی واحد تولید پمپ خلأ دیفیوژنی

راه اندازی یک مرکز تولیدی برای ساخت پمپ های خلأ دیفیوژنی نیاز به برنامه ریزی دقیق و اجرای مرحله به مرحله دارد. برای موفقیت در این مسیر، باید ابتدا نیاز بازار را شناخت، سپس منابع مالی و تجهیزات مناسب را فراهم کرد و در نهایت با تولید آزمایشی و تجاری به بهره برداری رسید. فرآیند راه اندازی چنین مرکزی باید بر اساس واقعیت های بازار، ظرفیت فناوری و توان مدیریتی تدوین شود.

معرفی گام به گام

در این بخش، ده مرحله مهم که برای پیاده سازی یک واحد فعال در زمینه ساخت این دستگاه لازم است، به صورت طبقه بندی شده ارائه می شود. هر کدام از این مراحل نقش ویژه ای در موفقیت کل پروژه دارند و اجرای درست آنها می تواند احتمال موفقیت را افزایش دهد.

۱. بررسی تقاضا و تحلیل بازار هدف

در گام اول باید شرایط بازار داخلی و خارجی بررسی شود. شناخت میزان نیاز، بررسی رقبا، محصولات جایگزین و فرصتهای صادراتی از الزامات این مرحله است. همچنین صنایع هدف مانند اپتیک، هوافضا، داروسازی و فناوری های نوین باید به دقت شناسایی شوند.

۲. نگارش طرح اولیه

در این بخش، باید سند جامعی تهیه شود که شامل تحلیل مالی، فنی و اجرایی پروژه باشد. این سند که تحت عنوان طرح توجیهی شناخته می شود، مواردی مانند هزینه کرد، بازدهی، سودآوری و تحلیل ریسک را در بر می گیرد و مبنای تصمیم گیری سرمایه گذار خواهد بود.

۳. اخذ مجوزهای لازم

برای شروع فعالیت، باید مجوزهای قانونی از سازمانهای مربوطه اخذ شود. مجوزهای استاندارد، تأییدیه های زیست محیطی، تأیید فنی و گواهی های بین المللی از جمله موارد ضروری در این مرحله هستند.

۴. تأمین منابع مالی

تأمین سرمایه از طریق وام بانکی، جذب سرمایه گذار، صندوق های دولتی یا سرمایه شخصی انجام می شود. هزینه های ساخت، خرید دستگاه ها، تحقیق و توسعه و بازاریابی باید در برآوردهای مالی دیده شوند.

۵. انتخاب مکان مناسب

مکان راه اندازی باید از نظر دسترسی به زیرساخت، مواد اولیه و بازار هدف مناسب باشد. دسترسی به منابع انرژی، نیروی کار ماهر و امکان توسعه آینده نیز باید در نظر گرفته شود.

۶. تهیه تجهیزات، تأسیسات و زیرساخت های لازم

در این مرحله، تجهیزات ساخت، ماشین آلات، خطوط مونتاژ، کوره ها و ابزارهای کنترلی تهیه می شوند. زیرساخت هایی مانند برق صنعتی، تهویه و سیستم های ایمنی نیز باید فراهم گردد.

۷. تأمین نیروی انسانی

نیروی انسانی شامل مهندسان طراحی، تکنسین ها، کنترل کیفیت و پرسنل فنی است. آموزش تخصصی و انگیزش شغلی از عوامل موفقیت در این بخش محسوب می شود.

۸. تولید آزمایشی

با نصب کامل تجهیزات، فرآیند ساخت در مقیاس آزمایشی آغاز می شود. در این مرحله، عملکرد مسیر تولید بررسی شده و مشکلات احتمالی شناسایی می گردد تا پیش از تولید انبوه، اصلاحات لازم انجام شود.

۹. نظارت و کنترل کیفیت

واحد کنترل کیفیت با بهره گیری از تجهیزات تست، عملکرد دستگاه ها را بررسی می کند. استانداردهای عملکرد، ایمنی و دقت اندازه گیری در این مرحله ارزیابی می شود تا محصول نهایی بدون نقص به بازار عرضه گردد.

۱۰. تولید تجاری و ارزیابی مستمر

پس از موفقیت در تولید آزمایشی، تولید انبوه آغاز می شود. در این مرحله، برنامه های بازاریابی، جذب مشتری، تبلیغات صنعتی و به روزرسانی محصول نیز اجرایی می شود. ارزیابی بازخورد مشتریان و بهینه سازی فرآیند، از اهداف کلیدی این بخش است.

اجرای گام های کلیدی از شناخت بازار هدف گرفته تا تولید تجاری و ارزیابی مداوم، باعث می شود محصول نهایی توان رقابت با نمونه های خارجی را داشته باشد. لازم است در تمامی مراحل، نگاه آینده نگر و توسعه محور حفظ شود تا مجموعه نه تنها به صورت موفق فعالیت خود را آغاز کند، بلکه بتواند در بلند مدت نیز رشد پایدار داشته باشد. برای دریافت اطلاعات بیشتر درخصوص این طرح و دریافت مشاوره برای احداث این واحد می توانید با مشاورین ما در ارتباط باشید.

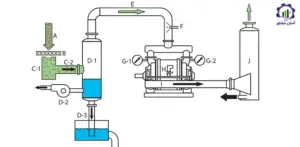

بررسی فرآیند تولید پمپ خلأ دیفیوژنی

در تولید پمپ خلأ دیفیوژنی، فرآیندی دقیق و تخصصی اجرا می شود که شامل طراحی، ساخت اجزاء، مونتاژ، تست و بسته بندی نهایی است. این مسیر نیازمند بهره گیری از فناوری های نوین و نیروی متخصص است. دستگاه نهایی باید از لحاظ عملکرد، دقت و قابلیت اطمینان در بالاترین سطح ممکن باشد تا بتواند در صنایع حساس و پیشرفته مورد استفاده قرار گیرد. هر مرحله از این فرآیند، نقش مهمی در بهینه سازی کیفیت محصول و کاهش خطاهای احتمالی دارد.

فرآیند تولید

فرآیند این دستگاه از مرحله طراحی مفهومی آغاز می شود و پس از انجام آزمایش های مهندسی به تولید اجزا و اسمبلینگ می رسد. در ادامه، مراحل مختلف این فرآیند به تفکیک مورد بررسی قرار می گیرند.

۱. طراحی و مهندسی فنی

ابتدا تیم طراحی با استفاده از نرمافزارهای مدلسازی سهبعدی مانند CAD، نقشه های مهندسی اجزاء را تهیه می کند. در این مرحله، مواد مناسب برای ساخت نیز انتخاب می شوند و مشخصات فنی هر قطعه تعیین می گردد. بررسی ویژگی های حرارتی و مکانیکی نیز در این مرحله انجام می شود تا عملکرد بهینه تضمین شود.

۲. تأمین مواد اولیه و آماده سازی قطعات

فولاد ضد زنگ، آلیاژهای مقاوم به دما و روغن های مخصوص از مواد موردنیاز هستند. پس از تأمین مواد، قطعات اصلی مانند بدنه، نازل ها و اجزای داخلی با استفاده از ماشین آلات دقیق ساخته می شوند.

۳. تولید و ساخت اجزاء

پس از برش، جوشکاری و عملیات حرارتی، قطعات با دقت بالا به صورت یکپارچه آماده می شوند. کنترل تلورانس و صافی سطح در این مرحله اهمیت زیادی دارد.

۴. مونتاژ نهایی

در این مرحله، تمام اجزاء در یک محیط کنترل شده مونتاژ می شوند. المنت های حرارتی، سنسورها و سیستم های کنترلی نصب می شوند تا آماده تست نهایی شوند.

۵. تست عملکرد و کنترل کیفیت

پمپ نهایی در شرایط مختلف کاری مورد آزمایش قرار می گیرد. پارامترهایی مانند فشار نهایی، میزان نشتی و بازده حرارتی بررسی می شود تا از انطباق محصول با استانداردهای بین المللی اطمینان حاصل شود.

۶. بسته بندی و ارسال

در پایان، دستگاه ها بسته بندی ایمن و محافظت شده می شوند تا از آسیب های احتمالی در زمان حمل جلوگیری شود. دفترچه راهنما، گارانتی و مستندات فنی نیز همراه محصول ارائه می گردد.

مجموعه مراحل بالا نشان می دهد که ساخت این محصول نیازمند رویکردی سیستماتیک، استفاده از تکنولوژی مدرن و نظارت مستمر است. رعایت استانداردهای فنی در کنار طراحی اصولی، منجر به تولید دستگاهی با کیفیت و قابل اعتماد می شود که در صنایع مختلف قابل استفاده است.

بررسی تجهیزات و تأسیسات خط تولید پمپ خلأ دیفیوژنی

تجهیزات مورد استفاده در این خط باید دقت بالا و قابلیت تولید اجزای حساس را داشته باشند. کیفیت محصول نهایی ارتباط مستقیم با عملکرد تجهیزات دارد. استفاده از ماشین آلات پیشرفته، هم زمان با کاهش خطای انسانی، راندمان تولید را نیز افزایش می دهد. در این خط، ابزارهایی برای برش، جوش، تست، مونتاژ و بسته بندی به کار گرفته می شوند تا کلیه مراحل ساخت به صورت دقیق و مهندسی انجام شود.

لیست تجهیزات

در این بخش، مجموعه ای از دستگاه ها و تجهیزات مورد نیاز معرفی می شود که در فرآیند ساخت این محصول کاربرد دارند. این ابزارها بر اساس استانداردهای جهانی انتخاب شده اند و برای ساخت اجزای با دقت بالا به کار می روند.

۱. دستگاه های برش و ماشین کاری دقیق

دستگاه های CNC برای برش بدنه و قطعات داخلی با تلورانس پایین استفاده می شوند. این دستگاه ها با دقت بالا قطعات فلزی مانند فولاد و آلیاژهای مقاوم را ماشین کاری می کنند.

۲. تجهیزات جوشکاری و عملیات حرارتی

دستگاه های جوشکاری TIG و MIG برای اتصال بدون نشتی اجزا کاربرد دارند. همچنین، کوره های حرارتی برای افزایش دوام مکانیکی و مقاوم سازی بدنه استفاده می شوند.

۳. سیستم های کنترل کیفیت

دستگاه های اندازه گیری فشار، سنسور های حرارتی، و نشت یاب خلأ، عملکرد نهایی محصول را ارزیابی می کنند. این ابزارها تضمین می کنند که خروجی نهایی با استانداردهای صنعتی سازگار باشد.

۴. تجهیزات مونتاژ و سرهم بندی

خط مونتاژ نیمه اتوماتیک و ابزارهای گشتاورسنج برای نصب دقیق اجزاء داخلی دستگاه کاربرد دارند. این تجهیزات نقش مهمی در کاهش خطاهای انسانی دارند.

۵. سیستم بسته بندی و آماده سازی نهایی

بسته بندی های ضد رطوبت و ضد ضربه، همراه با چاپگر لیبل و درج مشخصات محصول، اطمینان از سلامت کالای نهایی را تضمین می کنند.

استفاده از تجهیزات مناسب در این مسیر، کیفیت ساخت را بهبود می بخشد و منجر به تولید دستگاه هایی با عملکرد پایدار می شود. این موضوع باعث افزایش ارزش افزوده و ارتقای توان رقابتی این طرح صنعتی در بازار می گردد.

بررسی بازار داخلی و خارجی

محصول موردنظر در بازار ایران و خارج از کشور، جایگاه رو به رشدی دارد. بسیاری از صنایع به تجهیزات خلأ وابسته اند و عدم تولید داخلی این محصول، وابستگی به نمونه های خارجی را تشدید کرده است. در بازار جهانی نیز تقاضا برای فناوری های پیشرفته در حال افزایش است و کشورهای در حال توسعه فرصت مناسبی برای صادرات محصولات مشابه فراهم کردهاند. سهم بازار این دستگاه می تواند در هر دو بخش داخلی و صادراتی قابل توجه باشد.

بازار داخلی

در ایران، صنایع الکترونیک، داروسازی و مراکز تحقیقاتی بزرگ ترین مصرف کنندگان این نوع دستگاه ها هستند. نبود تولید کننده داخلی فعال در مقیاس صنعتی باعث شده بازار، وابسته به واردات شود. قیمت بالای نمونه های خارجی، نبود خدمات پس از فروش، و تأخیر در تأمین تجهیزات، چالشهای جدی برای خریداران ایجاد کرده است.

پیش بینی رشد بازار داخلی و عوامل آن

با توجه به برنامه های حمایتی دولت در توسعه فناوری و افزایش تولید داخلی تجهیزات پیشرفته، انتظار می رود سهم بازار این محصول در ایران افزایش یابد. عواملی مانند توسعه صنایع دانش بنیان، نیاز به تجهیزات بومی، و رشد تقاضا در صنایع داخلی از مهم ترین دلایل این رشد هستند.

بازار خارجی طرح مرتبط با تولید پمپ خلأ دیفیوژنی

در کشورهای منطقه مانند عراق، امارات، پاکستان و آسیای میانه، این نوع تجهیزات کمتر تولید می شوند. این کشورها اغلب وارد کننده هستند و این مسئله فرصت خوبی برای توسعه صادرات فراهم کرده است. بازار هدف شامل شرکتهای فناوری پیشرفته، آزمایشگاه های علمی و صنایع هوافضاست.

پیش بینی رشد بازار خارجی و عوامل آن

پیش بینی می شود که با رشد تکنولوژی، افزایش پروژه های صنعتی در کشورهای در حال توسعه و افزایش بهای نمونه های اروپایی و آمریکایی، بازارهای خارجی تمایل بیشتری به واردات از کشورهای همسایه داشته باشند. عوامل اصلی رشد شامل افزایش سرمایه گذاری، نیاز به خودکفایی صنعتی و تقاضا برای تجهیزات با قیمت مناسب است.

تحلیل SWOT مرتبط با طرح

تحلیل SWOT ابزاری مهم برای ارزیابی وضعیت کلی یک پروژه در چهار محور اصلی است. این تحلیل به تصمیم گیرندگان کمک می کند تا شناخت دقیق تری از شرایط محیطی و درونی طرح داشته باشند و بتوانند با مدیریت هوشمندانه منابع و ریسک ها، مسیر توسعه را به درستی طراحی کنند. در این بخش، ابعاد مختلف این پروژه در قالب این چهار شاخه مورد بررسی قرار می گیرد تا نقاط کلیدی برای موفقیت یا چالش های احتمالی آن بهتر شناخته شود.

۱. نقاط قوت

یکی از مهم ترین مزایای این پروژه، پاسخ گویی مستقیم به نیازهای صنایع پیشرفته در کشور است. کاهش وابستگی به منابع خارجی، قابلیت رقابتپذیری محصول با نمونه های وارداتی و استفاده از تکنولوژی های بومی شده از دیگر ویژگی های مثبت این طرح هستند. همچنین در صورت رعایت استانداردهای کیفی، امکان صادرات محصول به بازارهای منطقه ای وجود دارد که این خود، ظرفیت سودآوری را افزایش می دهد.

۲. نقاط ضعف

از چالش های اصلی این پروژه می توان به کمبود زیرساخت های فنی پیشرفته، دشواری در تأمین مواد اولیه خاص و نیاز به نیروی متخصص در زمینه طراحی، تولید و کنترل کیفیت اشاره کرد. همچنین هزینه های بالا برای تحقیق و توسعه، در صورت نبود حمایت مالی مناسب، ممکن است فشار مضاعفی بر روند اجرایی وارد کند.

۳. فرصتها

رشد فزاینده تقاضا در صنایع فناوری محور، گسترش بازارهای منطقه ای فاقد تولید کننده داخلی، افزایش حمایت های دولتی برای تولید تجهیزات پیشرفته و امکان همکاری با دانشگاه ها و مراکز تحقیقاتی از مهم ترین فرصت های این طرح هستند. استفاده از ظرفیت صادرات و انتقال فناوری نیز فرصت های توسعه ای گستردهای را فراهم میکند.

۴. تهدیدها

تحریمهای بین المللی، نوسانات نرخ ارز، محدودیت های انتقال فناوری و حضور قدرتمند برندهای خارجی در بازار داخلی، از تهدیدهای اصلی برای این پروژه به شمار می روند. همچنین عدم انطباق با استانداردهای بین المللی یا نبود استراتژی بازاریابی منسجم ممکن است جایگاه محصول را در بازار تضعیف کند.

بررسی ابعاد این طرح نشان می دهد که با وجود چالش ها، فرصت های فراوانی برای رشد و توسعه وجود دارد. برنامه ریزی صحیح، تکیه بر مزایای رقابتی و بهره گیری از تجربه متخصصان، می تواند باعث به حداقل رسیدن تهدیدها و غلبه بر نقاط ضعف شود. در صورتی که استراتژی های اجرای پروژه بر اساس این تحلیل تدوین شوند، دستیابی به جایگاه مناسب در بازارهای داخلی و خارجی کاملاً امکان پذیر خواهد بود.

شاخص های مالی و اقتصادی

برای ارزیابی عملکرد اقتصادی این پروژه، تحلیل شاخص های مالی امری ضروری است. این شاخص ها به سرمایه گذاران کمک می کنند تا دید روشنی نسبت به بازدهی، هزینه ها، سرمایه گذاری و ریسک های احتمالی داشته باشند. موفقیت پروژه در گرو انتخاب دقیق این پارامترها و مدیریت اثربخش منابع مالی است. بررسی این شاخص ها می تواند در مراحل تصمیم گیری و جذب سرمایه، نقش کلیدی ایفا کند.

ظرفیت تولید سالیانه : ۱,۵۰۰ دستگاه

سطح سرمایه گذاری ثابت: ۱۱ میلیارد تومان

نرخ برابری دلار: ۹۰,۰۰۰ تومان

بازده داخلی: ۵۳ درصد

هزینه ماشین آلات، تأسیسات و تجهیزات: ۵.۵ میلیارد تومان

تعداد نیروی انسانی موردنیاز: ۱۷ نفر

این طرح به عنوان یک فرصت فناورانه، اقتصادی و صنعتی، پتانسیل بالایی برای رشد و رقابت دارد. این پروژه، با تکیه بر مهندسی دقیق، تأمین زیرساختهای لازم، تدوین استراتژی بازاریابی و مدیریت ریسک، می تواند به جایگاه ویژه ای در بازارهای داخلی و منطقه ای دست یابد. از آنجا که صنایع پیشرفته نیاز فزاینده ای به این نوع تجهیزات دارند، سرمایه گذاری در این پروژه می تواند نقطه آغاز یک مسیر پایدار و پرسود باشد. بهره گیری از تجربه مشاوران صنعتی و تحلیل دقیق تمام مراحل، مسیر موفقیت را هموارتر خواهد کرد.