🕓 آخرین بروزرسانی: ۱۴۰۴/۰۶/۲۶

طرح تولید آلیاژ PC-ABS به عنوان یکی از فرآیندهای نوین و تکنولوژیک در صنایع شیمیایی و پلیمری، با هدف ارتقاء خواص مکانیکی و گرمایی محصولات پلیمری آغاز میشود. این محصول با بهرهگیری از مزایای پلیکربنات و ABS، توانسته جایگاه خود را در صنایع خودروسازی، الکترونیک، پزشکی و لوازمخانگی تثبیت کند. این مقاله توسط تیم متخصص آسان مشاور نگارش و تدوین شده و به بررسی کامل این مسیر صنعتی میپردازد.

طرح تولید آلیاژ PC-ABS و کاربرد آن در صنعت

آلیاژ PC-ABS به عنوان یکی از ترکیبات مهندسیشده، دارای خاصیت انعطافپذیری بالا، مقاومت در برابر ضربه، پایداری حرارتی و قابلیت قالبگیری عالی است. در قالب یک طرح تولید ، این ترکیب توانسته است کاربرد گستردهای در حوزههایی مانند خودروسازی، تجهیزات پزشکی، صنعت الکترونیک و لوازمخانگی پیدا کند. از این رو، توسعه فناوریهای مرتبط با تولید این آلیاژ نقش بسزایی در بهینهسازی عملکرد محصولات صنعتی ایفا کرده است.

معرفی آلیاژ PC-ABS

آلیاژ PC-ABS ترکیبی از پلیکربنات (Polycarbonate) و آکریلونیتریل بوتادین استایرن (Acrylonitrile Butadiene Styrene) است که ویژگیهای برتر این دو پلیمر را در یک ساختار یکنواخت ترکیب میکند. این آلیاژ در دسته مواد گرمانرم قرار گرفته و به دلیل مقاومت بالا در برابر ضربه، پایداری در دمای بالا و فرآیندپذیری مطلوب، بهطور گسترده در ساخت قطعات صنعتی و خانگی مورد استفاده قرار میگیرد. ماهیت مکانیکی تقویتشده و مقاومت در برابر تغییرات دمایی، آن را به مادهای مناسب برای کاربردهای خاص تبدیل کرده است.

اهمیت در صنعت

آلیاژ PC-ABS با ویژگیهای منحصربهفرد خود، در صنایع مختلف از جمله خودروسازی، پزشکی، لوازمخانگی و الکترونیکی نقش قابل توجهی ایفا میکند. ترکیب خواص استحکام، انعطافپذیری و دوام در برابر شرایط سخت محیطی، موجب شده تا این ماده به عنوان جایگزینی مناسب برای پلیمرهای قدیمیتر شناخته شود. استفاده از این آلیاژ به تولید محصولاتی با طول عمر بیشتر، عملکرد دقیقتر و صرفهجویی در مصرف انرژی منجر میشود و به رشد اقتصادی و توسعه پایدار در بخشهای صنعتی کمک میکند.

کد آیسیک و کد تعرفه گمرکی مرتبط

- کد آیسیک محصول: ۲۴۱۱۴۱۲۸۵۶

- کد تعرفه گمرکی بینالمللی: ۳۹۰۳۹۰۰۰

مراحل راهاندازی واحد تولید آلیاژ PC-ABS

احداث مجموعهای برای تولید آلیاژ PC-ABS نیازمند بررسی دقیق از جنبههای فنی، اقتصادی و اجرایی است. در این مسیر، برنامهریزی ساختارمند و تصمیمگیریهای مرحلهبهمرحله، تأثیر قابلتوجهی در کیفیت اجرای پروژه خواهند داشت. فرآیند راهاندازی این ساختار، از تحلیل بازار و نیاز تقاضا آغاز شده و با بهرهبرداری کامل ادامه مییابد.

معرفی گام به گام

فرآیند راهاندازی شامل مجموعهای از مراحل عملیاتی است که بهصورت متوالی و هدفمند انجام میگیرند. این مراحل بهگونهای طراحی شدهاند که از ارزیابی ظرفیت بازار شروع شده و با راهاندازی کامل خط، منجر به بهرهبرداری اقتصادی شوند.

۱. بررسی تقاضا و تحلیل بازار هدف :

در این مرحله، ارزیابی دقیق از میزان نیاز بازار داخلی و منطقهای صورت میگیرد. بررسی روند مصرف مواد مهندسی، تحلیل دادههای واردات و شناسایی فرصتهای صادراتی به تعیین حجم تولید، ظرفیت اسمی و چشمانداز توسعه کمک میکند. شناخت رقبا و رفتار مصرفکننده نیز از دیگر اقدامات مهم این بخش است.

۲. نگارش طرح اولیه :

در این گام، طرح توجیهی با در نظر گرفتن تحلیلهای فنی، مالی و اقتصادی تدوین میشود. این سند حاوی اطلاعاتی درباره ساختار هزینهها، میزان سرمایهگذاری، سودآوری مورد انتظار، فرآیند تکنولوژی، نیازهای تجهیزاتی و زمانبندی اجرایی است. این مرحله پایهگذار چارچوب اصلی پروژه خواهد بود.

۳. اخذ مجوزهای لازم :

فرایند قانونی برای شروع پروژه، شامل اخذ مجوزهای زیستمحیطی، صنعتی، بهرهبرداری، ایمنی و بهداشتی از نهادهای ذیربط است. هماهنگی با وزارت صنعت، سازمان محیطزیست، استاندارد و سایر مراجع رسمی برای دریافت مجوز فعالیت الزامی است.

۴. تأمین منابع مالی :

در این مرحله، منابع مالی پروژه از طریق سرمایهگذاری شخصی، مشارکت با بخش خصوصی، وامهای بانکی یا تسهیلات دولتی تأمین میشود. همچنین، ارزیابی نرخ بازده داخلی و تحلیل نقطه سر به سر از الزامات تصمیمگیری سرمایهگذاران است.

۵. انتخاب مکان مناسب :

انتخاب محل مناسب برای راهاندازی، شامل در نظر گرفتن دسترسی به منابع اولیه، بازار مصرف، نیروی کار، شبکه حملونقل و زیرساختهای عمومی مانند برق، آب، گاز و اینترنت است. همچنین، موقعیت مکانی باید امکان توسعه آتی را فراهم کند.

۶. تهیه تجهیزات، تأسیسات و زیرساختهای لازم :

تجهیزات لازم برای تولید آلیاژ PC-ABS از جمله اکسترودر، واحد اختلاط، سیستمهای کنترل کیفیت و خطوط بستهبندی تهیه میشوند. همزمان تأسیسات مورد نیاز مانند تهویه، برق صنعتی، آب خنککننده و زیرساختهای ارتباطی نیز آمادهسازی خواهد شد.

۷. تأمین نیروی انسانی :

استخدام نیروی کار متخصص شامل مهندسان پلیمر، کارشناسان کنترل کیفیت، تکنسینهای فنی و پرسنل اداری انجام میشود. آموزشهای مقدماتی و تخصصی نیز بهمنظور آمادگی نیروی انسانی جهت بهرهبرداری، اجرا خواهد شد.

۸. تولید آزمایشی :

در این مرحله، آزمون عملیاتی تجهیزات و خطوط برای بررسی صحت عملکرد سیستم صورت میگیرد. تولید نمونه اولیه برای بررسی کیفیت، شناسایی نقاط ضعف و بهینهسازی فرآیند انجام میشود تا پیش از تولید انبوه، تمامی ایرادات رفع شوند.

۹. نظارت و کنترل کیفیت :

کنترل کیفیت در این مرحله شامل تستهای فیزیکی، شیمیایی، مکانیکی و حرارتی بر روی محصولات تولیدی است. ایجاد آزمایشگاههای تخصصی و استفاده از تجهیزات دقیق، تضمینکننده کیفیت و تطابق با استانداردهای جهانی خواهد بود.

۱۰. تولید تجاری و ارزیابی مستمر :

با اتمام مراحل آمادهسازی، فرآیند تولید در مقیاس صنعتی آغاز شده و ارزیابیهای مستمر از عملکرد تولید، بازخورد بازار، میزان فروش و تحلیل مالی انجام میشود. این اطلاعات بهعنوان مبنای تصمیمگیری برای توسعه یا اصلاح فرآیند به کار میرود.

راه اندازی واحد تولید آلیاژ PC-ABS، یک سرمایهگذاری ارزشمند در صنعت پلیمرهای مهندسی است که به دلیل تقاضای بالا و کاربرد گسترده در صنایع مختلف، سودآوری بالایی دارد. با طی کردن هر یک از این مراحل و تأمین تجهیزات مناسب، رعایت استانداردهای کیفیت و توسعه بازارهای صادراتی، این طرح میتواند به یک کسبوکار موفق و پایدار تبدیل شود. برای دریافت اطلاعات بیشتر درخصوص این طرح و دریافت مشاوره برای احداث این واحد تولیدی می توانید با مشاورین آسان مشاور در تماس باشید.

بررسی فرآیند تولید آلیاژ PC-ABS

فرآیند تولید این آلیاژ مهندسی شامل ترکیب دقیق و کنترلشده دو پلیمر پایه با استفاده از فناوریهای روز دنیا است. طراحی دقیق مراحل، انتخاب صحیح مواد اولیه و اجرای درست فرایندها نقش مهمی در دستیابی به خواص مکانیکی، حرارتی و ضربهپذیری مطلوب دارند. این محصول ترکیبی از استحکام پلیکربنات و خواص فرآیندی ABS بوده و در کاربردهای مهندسی حساس بسیار ارزشمند است. توجه به نکات فنی در این مسیر، تضمینکننده تولید محصولی پایدار با عملکرد بالا خواهد بود.

فرآیند تولید

تولید آلیاژ PC-ABS بر پایه ترکیب دو پلیمر اصلی در یک ساختار یکنواخت صورت میگیرد. این فرایند با بهرهگیری از تجهیزات پیشرفته در شرایط دمایی و فشار کنترلشده انجام میشود. اجرای دقیق مراحل مختلف تولید، به ایجاد محصولی با خواص مطلوب کمک میکند که در صنایع پیشرفته مورد استفاده قرار میگیرد.

۱. آمادهسازی مواد اولیه

در این مرحله، دانههای خام پلیکربنات و ABS به همراه افزودنیهای مورد نیاز مانند پایدارکنندهها، آنتیاکسیدانها و روانکنندهها تهیه میشوند. مواد باید کاملاً خشک، تمیز و آماده انتقال به تجهیزات ترکیب باشند تا خواص نهایی محصول دچار اختلال نشود.

۲. اختلاط اولیه

مواد اولیه بهصورت دقیق با نسبت مشخص وارد واحد مخلوطکن میشوند. اختلاط اولیه در دمای مناسب انجام شده و ترکیبی همگن از اجزای پلیمری حاصل میشود. این مرحله باعث پخش یکنواخت مواد و آمادهسازی برای فرآیند ذوب میگردد.

۳. ذوب و ترکیب در اکسترودر

مخلوط وارد اکسترودر میشود، جایی که در چندین منطقه حرارتی، ذوب و اختلاط کامل انجام میشود. کنترل دما، سرعت چرخش مارپیچ و فشار داخلی در این بخش حیاتی است. همگنسازی دقیق، تضمینکننده خواص مکانیکی و نهایی مطلوب خواهد بود.

۴. خروج مواد از قالب و سردسازی

ماده مذاب از طریق قالبهایی با ابعاد مشخص خارج میشود و وارد سیستم سردکننده میگردد. سردسازی بهصورت مرحلهای انجام میشود تا از شوک حرارتی و کاهش خواص مکانیکی جلوگیری شود. دمای کنترلشده و جریان مناسب هوا یا آب، در این مرحله اهمیت دارد.

۵. گرانولسازی (پلتسازی)

پس از سرد شدن، رشتههای تولیدی به وسیله دستگاههای برش، تبدیل به دانههای ریز یا گرانول میشوند. این گرانولها باید از نظر شکل، اندازه و رنگ یکنواخت باشند تا برای مصرف در فرآیندهای تزریق پلاستیک یا تولید قطعات مهندسی مناسب باشند.

۶. خشکسازی نهایی

برای جلوگیری از جذب رطوبت، گرانولها باید در خشککنهای حرارتی با دمای مناسب، رطوبتزدایی شوند. رطوبت میتواند در حین استفاده باعث کاهش کیفیت محصول و نقص در فرآیند شکلدهی نهایی شود.

۷. کنترل کیفیت محصول نهایی

در پایان، گرانولهای تولیدشده تحت آزمایشهایی مانند بررسی مقاومت کششی، تست ضربه، تست MFI (شاخص جریان مذاب) و تست رنگ قرار میگیرند. نمونههایی بهطور تصادفی انتخاب شده و در آزمایشگاههای تخصصی مورد ارزیابی قرار میگیرند.

۸. بستهبندی و ذخیرهسازی

پس از تأیید کیفیت، گرانولها در بستهبندیهای استاندارد قرار میگیرند و برای نگهداری یا ارسال آماده میشوند. شرایط انبارداری باید خشک، بدون گردوغبار و با دمای کنترلشده باشد تا کیفیت گرانولها حفظ شود.

مسیر اجرای فرآیند تولید آلیاژ PC-ABS نیازمند دقت بالا، کنترل مستمر و رعایت جزئیات فنی در تمام مراحل است. از آمادهسازی مواد اولیه گرفته تا کنترل نهایی کیفیت، تمامی بخشها نقش تعیینکنندهای در تولید محصولی با خواص یکنواخت، پایدار و مطابق با استانداردهای فنی دارند. آشنایی با این مراحل و اجرای صحیح آنها زمینهساز موفقیت در فعالیتهای مرتبط با تولید این ماده مهندسی است.

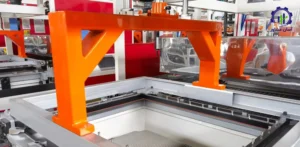

بررسی تجهیزات و تأسیسات خط تولید آلیاژ PC-ABS

برای تحقق یک فرآیند پایدار و باکیفیت در تولید آلیاژ PC-ABS، بهرهگیری از تجهیزات تخصصی و تأسیسات استاندارد ضروری است. هر بخش از این مسیر، به تجهیزات خاصی نیاز دارد که عملکرد دقیق و کنترلشده را تضمین میکند. انتخاب ماشینآلات و زیرساختهای مناسب، کیفیت نهایی محصول را تحتتأثیر قرار میدهد و در بهینهسازی زمان، هزینه و انرژی مصرفی نقش اساسی دارد. ترکیب ماشینآلات تخصصی با محیطی مناسب در خط، راه را برای تولیدی کارآمد و ایمن هموار میسازد.

لیست تجهیزات

در این بخش، تجهیزات مورد استفاده در خط بهصورت تخصصی و طبقهبندیشده معرفی میشوند. این تجهیزات نقش حیاتی در اجرای مراحل مختلف از آمادهسازی مواد اولیه تا بستهبندی نهایی دارند. تجهیزاتی که در این خط مورد نیاز هستند باید از دقت، دوام و بازدهی بالا برخوردار باشند.

۱. دستگاه خشککن مواد اولیه

در شروع کار، دانههای پلیکربنات و ABS باید بهطور کامل خشک شوند تا رطوبت آنها از بین برود. رطوبت باعث افت کیفیت در مرحله ذوب میشود. دستگاههای خشککن با کنترل دمایی دقیق، این اطمینان را ایجاد میکنند که مواد آماده ورود به مرحله بعد باشند.

۲. سیستم توزین و خوراکدهی اتوماتیک

ترکیب دقیق پلیمرها و افزودنیها نیازمند سیستمهای پیشرفته توزین و خوراکدهی است. این تجهیزات، نسبت ترکیب مواد را براساس فرمول مشخص مدیریت میکنند تا یکنواختی در ساختار آلیاژ حفظ شود.

۳. اکسترودر دو ماردونه (Twin Screw Extruder)

قلب خط، دستگاه اکسترودر است که در آن فرآیند ذوب، اختلاط و ترکیب دقیق اجزا انجام میشود. اکسترودرهای دو ماردونه، قابلیت تنظیم دما، فشار و سرعت را دارند و امکان تولید آلیاژ با خواص یکنواخت را فراهم میکنند.

۴. سیستم قالبریزی و سردکننده (Cooling Conveyor)

پس از خروج از اکسترودر، مواد مذاب وارد قالب میشوند و با کمک سیستم سردکننده، به حالت جامد در میآیند. این بخش باید دمای خط را کنترل کرده و از تغییر خواص مکانیکی جلوگیری کند.

۵. دستگاه برش گرانول

رشتههای جامد تولیدی پس از سرد شدن، به کمک دستگاههای برش، تبدیل به گرانولهای یکنواخت میشوند. تنظیم دقیق سرعت و تیغههای برش، در تولید دانههای یکسان و قابل استفاده اهمیت دارد.

۶. سیستم خشککن نهایی گرانول

پیش از بستهبندی، گرانولها نیاز به خشکسازی نهایی دارند تا در حین نگهداری یا حملونقل، کیفیت آنها دچار افت نشود. خشککنهای پیشرفته با دمای کنترلشده، این وظیفه را انجام میدهند.

۷. تجهیزات کنترل کیفیت و آزمایشگاه

بخش کنترل کیفیت با تجهیزاتی مانند دستگاه اندازهگیری MFI، تست کشش، آزمون ضربه و دستگاه طیفسنج، بر کیفیت گرانولها نظارت دارد. این ارزیابیها برای تطابق محصول با استانداردهای صنعتی ضروری است.

۸. سیستم بستهبندی اتوماتیک

گرانولهای آماده، به کمک دستگاههای بستهبندی وارد کیسههای صنعتی یا مخازن ویژه میشوند. این سیستم باید دقت، سرعت و محافظت کامل از محصول را فراهم کند.

۹. تهویه صنعتی و کنترل دمای محیط

در این واحد، تهویه مطبوع و سیستمهای کنترل دما برای حفظ شرایط محیطی پایدار، از آسیب به مواد و دستگاهها جلوگیری میکند. تجهیزات تهویه مناسب به افزایش بهرهوری کمک میکند.

بهرهبرداری موفق از یک خط برای تولید آلیاژ PC-ABS به تجهیزات تخصصی، دقیق و هماهنگ نیاز دارد. هر بخش از این سیستم باید با هدف افزایش کیفیت، بهرهوری و کاهش ضایعات طراحی شده باشد. اجرای یک طرح صنعتی با تکیه بر فناوری روز و تجهیزات مدرن، مسیر موفقیت را برای این حوزه صنعتی هموار میسازد و پایهای محکم برای گسترش آینده فراهم میکند.

بررسی بازار داخلی و خارجی

آلیاژ PC-ABS بهعنوان ترکیبی تخصصی از پلیکربنات و آکریلونیتریل بوتادین استایرن، بهدلیل ویژگیهای فنی ممتاز، در صنایع مختلف داخلی و بینالمللی مورد توجه قرار گرفته است. در بازار داخلی، تقاضا برای محصولات مقاوم، سبک و با خواص مکانیکی مطلوب رو به افزایش است. از سوی دیگر، رشد صنعتی و نیاز به جایگزینهای با عملکرد بهتر در تولیدات پیشرفته، بازارهای خارجی را نیز به سمت استفاده از این آلیاژ سوق داده است. افزایش توجه به فناوریهای نوین، فرصتهای تازهای را برای تولیدکنندگان ایجاد کرده تا بهواسطه تولید محصولی با کیفیت بالا، جایگاه تثبیتشدهای در بازار رقابتی پیدا کنند.

بازار داخلی

در کشور، روند استفاده از آلیاژهای پیشرفته بهویژه در صنایع الکترونیک، خودروسازی و لوازم خانگی رشد قابلتوجهی داشته است. تولیدکنندگان داخلی بهدنبال بهرهگیری از موادی هستند که هم عملکرد مناسبی ارائه دهند و هم هزینه تولید را کاهش دهند. آلیاژ PC-ABS در این راستا، گزینهای مناسب تلقی میشود. افزایش آگاهی در میان فعالان صنعتی و نیاز به ارتقاء کیفیت محصولات نهایی، بازار این محصول را در داخل کشور تقویت کرده است.

پیشبینی رشد بازار داخلی و عوامل آن

انتظار میرود که با توسعه خطوط تولید در حوزه صنایع پیشرفته، تقاضا برای این آلیاژ رشد یابد. عواملی همچون گسترش صنعت خودرو، حرکت بهسوی بومیسازی مواد اولیه و نیاز به قطعات مقاوم در شرایط مختلف، نقش کلیدی در افزایش سهم این ماده در بازار داخلی خواهد داشت.

بازار خارجی طرح مرتبط با تولید آلیاژ PC-ABS

در سطح بینالمللی، کشورهایی مانند آلمان، کره جنوبی، ژاپن و چین، مصرفکنندگان عمده این آلیاژ هستند. صنایع وابسته به الکترونیک، قطعات دقیق و تجهیزات پزشکی در این کشورها، به مواد با خواص مهندسی بالا نیاز دارند. بازارهای خارجی با تکیه بر ویژگیهایی نظیر مقاومت ضربهای بالا، پایداری در برابر حرارت و قابلیت قالبگیری دقیق، به سمت تأمین منابع مطمئن و پایدار این آلیاژ متمایل شدهاند. در این میان، کشورهایی با مزیتهای رقابتی مانند دسترسی به منابع پتروشیمی، ظرفیت صادراتی بیشتری خواهند داشت.

پیشبینی رشد بازار خارجی و عوامل آن

با افزایش تولیدات الکترونیکی و خودرویی در جهان و توسعه محصولات سبک و مقاوم، بازار جهانی برای این آلیاژ در حال گسترش است. پشتیبانی فنی، کیفیت بالا، قیمت رقابتی و توان صادرات پایدار از جمله عوامل مؤثر در رشد این بازار هستند. در سالهای آینده، تقاضا از سوی بازارهای نوظهور و توسعهیافته، فرصتهای بیشتری را برای ورود به بازارهای جهانی فراهم میکند.

تحلیل SWOT مرتبط با طرح

تحلیل SWOT یکی از ابزارهای تحلیلی مؤثر برای ارزیابی جامع فرصتها و چالشهای موجود در مسیر توسعه یک طرح محسوب میشود. این مدل تحلیلی، چهار بعد اساسی یعنی نقاط قوت، نقاط ضعف، فرصتها و تهدیدها را بررسی کرده و تصویری واقعبینانه از چشمانداز آینده ترسیم میکند. استفاده از این رویکرد برای تصمیمگیری دقیق، شناسایی مزیتهای رقابتی و کنترل ریسک بسیار مؤثر است.

۱. نقاط قوت :

آلیاژ PC-ABS دارای خواص مهندسی بالا، مقاومت مناسب در برابر ضربه، پایداری حرارتی و قابلیت قالبگیری مطلوب است. همین ویژگیها باعث شده تا در صنایع متنوعی مورد استفاده قرار گیرد. سبک بودن و قابلیت بازیافت این ماده نیز از دیگر مزایای مهم آن است که باعث افزایش جذابیت در بازار میشود.

۲. نقاط ضعف :

با وجود مزایای قابلتوجه، تولید این آلیاژ نیازمند دانش فنی و تجهیزات دقیق است. در مراحل اولیه ممکن است وابستگی به تأمینکنندگان مواد اولیه خارجی وجود داشته باشد. همچنین هزینههای سرمایهگذاری اولیه برای راهاندازی خط تولید، نسبتاً بالا است که ممکن است برای برخی سرمایهگذاران محدودیت ایجاد کند.

۳. فرصت ها :

افزایش تقاضا برای مواد سبک و مقاوم در صنعت خودروسازی، الکترونیک و تجهیزات پزشکی، بستری مناسب برای رشد تولید آلیاژ PC-ABS فراهم کرده است. همچنین، امکان ورود به بازارهای صادراتی و توسعه خطوط جدید در صنایع پاییندستی، مزیت رقابتی قابلتوجهی ایجاد میکند. پیشرفت فناوریهای قالبگیری و کاهش هزینههای تولید نیز از فرصتهای آینده این طرح به شمار میآید.

۴. تهدید ها :

نوسانات قیمت مواد اولیه، تغییرات ناگهانی در سیاستهای تجاری، چالشهای زیستمحیطی و ورود رقبا با فناوریهای جایگزین از جمله تهدیدهایی هستند که باید مدنظر قرار گیرند. همچنین، رشد سریع فناوریهای نو ممکن است باعث شود نیاز بازار به این نوع آلیاژ در آینده تغییر کند، و سرمایهگذاران باید از این روندها آگاه باشند.

در مجموع، تحلیل SWOT امکان شناخت بهتر عوامل محیطی و درونی را فراهم میسازد. شناخت دقیق این عوامل به تصمیمگیرندگان کمک میکند تا نقاط ضعف را کاهش دهند، از فرصتها استفاده کنند و تهدیدها را به درستی مدیریت نمایند. این نگاه تحلیلی، پایهای مطمئن برای برنامهریزی استراتژیک در مسیر توسعه محصول خواهد بود.

شاخصهای مالی و اقتصادی

تحلیل دقیق شاخصهای مالی و اقتصادی، از مهمترین اقدامات پیش از اجرای هر نوع پروژه صنعتی است. این شاخصها دید روشنی از وضعیت درآمد، هزینه، سودآوری، بازگشت سرمایه و کارایی اقتصادی طرح ارائه میدهند. در بررسی این مؤلفهها باید عواملی همچون قیمت مواد اولیه، نرخ ارز، هزینه تأمین تجهیزات، میزان تولید سالیانه و نیروی انسانی موردنیاز در نظر گرفته شود. همچنین باید به شرایط بازار و ریسکهای اقتصادی توجه داشت تا تصمیمگیریها با دقت بیشتری انجام گیرد.

ظرفیت تولید سالیانه: ۱۲۰,۰۰۰ کیلوگرم

سطح سرمایهگذاری ثابت: ۸۵ میلیارد تومان

نرخ برابری دلار: ۸۰,۰۰۰ تومان

بازده داخلی (IRR): 38 درصد

هزینه ماشینآلات، تأسیسات و تجهیزات: ۵۸ میلیارد تومان

تعداد نیروی انسانی موردنیاز: ۵۲ نفر

با نگاهی جامع به شاخصهای اقتصادی این طرح، میتوان دریافت که اجرای آن نهتنها از نظر فنی قابل تحقق است، بلکه از منظر سودآوری نیز بسیار جذاب بهنظر میرسد. این طرح با برخورداری از ظرفیت تولید بالا، نرخ بازده داخلی مناسب و سرمایهگذاری مؤثر در تجهیزات، میتواند سهم قابلتوجهی از بازارهای داخلی و خارجی را بهخود اختصاص دهد. در کنار این موارد، آشنایی با مؤلفههای مالی و کنترل مستمر آنها، مسیر توسعه را برای فعالان این صنعت هموارتر میسازد.