طرح تولید آلیاژ PC-ABS یکی از گزینههای پرسود و آیندهدار در صنعت پلاستیک و مهندسی مواد محسوب میشود. این آلیاژ، به دلیل استحکام مکانیکی بالا، مقاومت حرارتی و قابلیت پردازش عالی، در صنایع مختلف از جمله خودروسازی، لوازمخانگی، تجهیزات الکترونیکی و صنایع پزشکی کاربرد گستردهای دارد. با توجه به افزایش تقاضای جهانی برای مواد پلیمری مقاوم و سبک، تولید آن میتواند فرصتهای تجاری جذابی را برای سرمایهگذاران فراهم کند. در این مقاله، آسان مشاور به بررسی فرآیند تولید، تجهیزات مورد استفاده در خط تولید، مراحل راه اندازی واحد تولید آن و شاخص های مالی مرتبط با این طرح توجیهی می پردازد.

طرح تولید آلیاژ PC-ABS و کاربرد آن در صنعت

آلیاژ PC-ABS یک ماده مهندسی حیاتی در صنعت مدرن است که به دلیل استحکام بالا، انعطافپذیری و پایداری حرارتی، در بخشهای مختلف صنعتی مورد استفاده قرار میگیرد. با توجه به افزایش تقاضای جهانی برای این ماده، تولید داخلی آن میتواند جایگزین واردات شده و فرصتهای اقتصادی و صادراتی قابلتوجهی را ایجاد کند. سرمایه گذاری در این حوزه میتواند منجر به کاهش هزینههای تولید، افزایش رقابتپذیری صنایع داخلی و توسعه بازارهای جدید شود. در مجموع، تولید این آلیاژ یک فرصت عالی برای سرمایه گذاران و فعالان صنعتی است که به دنبال ورود به یک حوزه پربازده و آیندهدار هستند.

معرفی آلیاژ PC-ABS

این آلیاژ PC-ABS ترکیبی از دو پلیمر پلیکربنات (PC) و آکریلونیتریل بوتادین استایرن (ABS) است که ویژگیهای استحکام مکانیکی بالا، مقاومت در برابر ضربه، پایداری حرارتی و فرآیند پذیری مناسب را در کنار هم ارائه میدهد.

- PC (پلیکربنات): به دلیل استحکام بالا، مقاومت حرارتی و شفافیت معروف است.

- ABS (آکریلونیتریل بوتادین استایرن): به دلیل انعطافپذیری، پردازش آسان و مقاومت در برابر مواد شیمیایی شناخته شده است.

ترکیب این دو ماده در این آلیاژ باعث ایجاد یک ماده مهندسی پیشرفته میشود که مزایای هر دو پلیمر را با هم دارد.

اهمیت در صنعت

به دلیل ویژگیهای برتر این آلیاژ، در صنایع مختلفی از جمله خودروسازی، برای تولید قطعات داخلی و خارجی خودرو مانند داشبورد، قاب آینه، کنسول وسط و سپر، در صنعت لوازمخانگی، برای ساخت قطعات مقاوم در برابر ضربه و حرارت مانند بدنه جاروبرقی، ماشین لباسشویی، یخچال و مایکروویو، در صنعت الکترونیک و مخابرات برای ساخت قاب و بدنه لپتاپ، گوشی موبایل، تلویزیون و دستگاههای الکترونیکی و در صنعت تجهیزات پزشکی برای استفاده در تولید دستگاههای پزشکی و آزمایشگاهی مانند تجهیزات تصویربرداری، بدنه دستگاههای مانیتورینگ بیمار و قطعات دستگاههای جراحی مورد استفاده قرار می گیرد. با توجه به موارد ذکر شده به اهمیت طرح تولید آلیاژ PC-ABS از دید سرمایه گذاران پی می بریم.

کد آیسیک و کد تعرفه گمرکی مرتبط

- کد آیسیک مرتبط با کامپاند پلیمری بر پایه ای بی اس: ۲۴۱۱۴۱۲۸۵۶

- کد تعرفه گمرکی مرتبط با کامپاند پلیمری بر پایه ای بی اس: ۳۹۰۳۹۰۰۰

مراحل راه اندازی واحد تولید آلیاژ PC-ABS

بررسی تولید این محصول خاص در طرح تولید آلیاژ PC-ABS بهعنوان یکی از مواد پلیمری مهندسی پیشرفته، نیازمند برنامهریزی دقیق و طی کردن مراحل متعددی است. این ماده با توجه به استحکام بالا، مقاومت در برابر حرارت و قابلیت پردازش مطلوب، در صنایع خودروسازی، الکترونیک، لوازمخانگی و تجهیزات پزشکی کاربرد گستردهای دارد. برای داشتن محصولی با کیفیت در خروجی توجه به چگونگی راه اندازی این واحد تولیدی حائز اهمیت است.

معرفی گام به گام

برای راه اندازی واحد تولید آلیاژ PC-ABS موفق ملزم به رعایت یک سری الزامات و مراحل می باشد؛ که در ادامه به بررسی هر یک می پردازیم.

۱. بررسی تقاضا و تحلیل بازار هدف

قبل از سرمایهگذاری، شناخت بازار و ارزیابی نیازهای مشتریان، اولین گام مهم است.

- تحلیل تقاضا داخلی و خارجی: بررسی میزان نیاز صنایع مختلف به این آلیاژ در ایران و بازارهای صادراتی.

- شناسایی رقبا: مطالعه تولیدکنندگان داخلی و بینالمللی، ظرفیت تولید آنها و سطح قیمتگذاری.

- ارزیابی فرصتهای صادراتی: کشورهای همسایه و بازارهای در حال توسعه مانند ترکیه، امارات و هند فرصتهای خوبی برای صادرات این محصول فراهم میکنند.

شناخت دقیق بازار، کمک میکند تا میزان سرمایهگذاری، ظرفیت تولید و استراتژی بازاریابی بهینه شود.

۲. نگارش طرح توجیهی

تهیه یک طرح جامع برای بررسی فنی، مالی و اقتصادی پروژه ضروری است.

- بررسی سرمایه مورد نیاز: تعیین هزینههای تجهیزات، تأسیسات، مواد اولیه، نیروی انسانی و انرژی.

- تحلیل ریسکها و چالشها: ارزیابی چالشهای تأمین مواد اولیه، نوسانات قیمت و رقابت در بازار.

- تخمین بازگشت سرمایه (ROI): محاسبه میزان سودآوری و مدت زمان لازم برای بازگشت سرمایه.

یک طرح توجیهی قوی، سرمایهگذاران را متقاعد میکند و امکان اخذ تسهیلات بانکی را فراهم میسازد.

۳. اخذ مجوزهای لازم

بدون مجوزهای قانونی، راهاندازی واحد تولیدی امکانپذیر نخواهد بود.

- مجوز تأسیس از وزارت صنعت، معدن و تجارت (صمت).

- مجوزهای زیستمحیطی از سازمان محیط زیست برای کنترل آلودگی ناشی از فرآیند تولید.

- استانداردهای لازم برای کیفیت محصول از سازمان ملی استاندارد و گواهینامههای بینالمللی (مانند ISO 9001 و ISO 14001).

اخذ مجوزهای لازم باعث رعایت الزامات قانونی و افزایش اعتبار برند در بازار میشود.

۴. تأمین منابع مالی

برآورد سرمایهگذاری اولیه و روشهای تأمین مالی بسیار مهم است.

- تأمین مالی از طریق سرمایه شخصی.

- دریافت وامها و تسهیلات بانکی از صندوقهای حمایتی.

- جذب سرمایهگذار یا مشارکت با شرکای تجاری.

تأمین مالی پایدار باعث راهاندازی موفق و رشد سریعتر کسبوکار خواهد شد.

۵. انتخاب مکان مناسب

مکانیابی صحیح تأثیر مستقیمی بر کاهش هزینههای تولید دارد.

- دسترسی به مواد اولیه و بازار هدف.

- نزدیکی به شبکههای حملونقل (جادهای، ریلی و بندری برای صادرات).

- وجود زیرساختهای صنعتی مناسب مانند تأمین آب، برق و گاز.

انتخاب مکان مناسب باعث کاهش هزینههای حملونقل، تسهیل صادرات و افزایش بهرهوری تولید خواهد شد.

۶. تهیه تجهیزات، تأسیسات و زیرساختهای لازم

انتخاب تجهیزات مدرن و تأسیسات استاندارد، تأثیر مستقیمی بر کیفیت و بهرهوری تولید دارد.

- خرید دستگاههای اکسترودر و میکسرهای پیشرفته برای ترکیب مواد اولیه و تولید آلیاژ PC-ABS.

- تجهیزات آزمایشگاهی برای کنترل کیفیت و تضمین استانداردهای محصول.

- سیستمهای تهویه صنعتی و فیلتراسیون برای کاهش آلودگیهای محیطی.

تجهیزات مدرن باعث کاهش هزینههای تولید و افزایش کیفیت محصول نهایی میشود.

۷. تأمین نیروی انسانی

استخدام افراد ماهر برای مدیریت و اجرای فرآیند تولید ضروری است.

- استخدام مهندسان پلیمر و شیمی برای نظارت بر تولید و فرمولاسیون مواد.

- کارگران فنی و اپراتورها برای راهاندازی و کنترل دستگاهها.

- تیم کنترل کیفیت و مهندسان تحقیق و توسعه (R&D) برای بهبود محصولات.

نیروی انسانی متخصص، بهرهوری را افزایش داده و کیفیت محصول را تضمین میکند.

۸. تولید آزمایشی

قبل از ورود به تولید انبوه، تست و بررسی فرآیند تولید ضروری است.

- ارزیابی عملکرد ماشینآلات و مواد اولیه.

- کنترل کیفیت محصولات تولیدی و تستهای مقاومتی.

- انجام اصلاحات در فرایند تولید در صورت نیاز.

تولید آزمایشی باعث بهینهسازی فرایند، کاهش ضایعات و تضمین کیفیت نهایی محصول میشود.

۹. نظارت و کنترل کیفیت

تضمین کیفیت محصولات نهایی برای موفقیت در بازار بسیار حیاتی است.

- استفاده از آزمایشگاههای کنترل کیفیت برای بررسی خواص مکانیکی و شیمیایی آلیاژ.

- رعایت استانداردهای بینالمللی مانند ASTM و ISO.

- بهبود مستمر فرآیندها با استفاده از بازخورد مشتریان و نتایج آزمایشگاهی.

نظارت دقیق بر کیفیت، اعتبار برند را افزایش داده و اعتماد مشتریان را جلب میکند.

۱۰. تولید تجاری و ارزیابی مستمر

پس از موفقیت در مراحل قبل، تولید تجاری آغاز میشود.

- افزایش ظرفیت تولید برای پاسخگویی به نیاز بازار.

- برنامهریزی بازاریابی و فروش برای ورود به بازارهای داخلی و خارجی.

- بهبود مستمر فرآیند تولید بر اساس بازخوردهای بازار و تحقیقات جدید.

یک واحد تولیدی پایدار و سودآور که در بازار رقابت توانایی رشد و توسعه دارد.

راه اندازی واحد تولید آلیاژ PC-ABS، یک سرمایهگذاری ارزشمند در صنعت پلیمرهای مهندسی است که به دلیل تقاضای بالا و کاربرد گسترده در صنایع مختلف، سودآوری بالایی دارد. با طی کردن هر یک از این مراحل و تأمین تجهیزات مناسب، رعایت استانداردهای کیفیت و توسعه بازارهای صادراتی، این طرح میتواند به یک کسبوکار موفق و پایدار تبدیل شود. برای دریافت اطلاعات بیشتر درخصوص این طرح و دریافت مشاوره برای احداث این واحد تولیدی می توانید با مشاورین آسان مشاور در تماس باشید.

بررسی فرآیند تولید آلیاژ PC-ABS

به طورکلی، فرآیند تولید این آلیاژ در واحدهای صنعتی شامل چندین مرحله تخصصی است که شامل انتخاب و آماده سازی مواد اولیه، فرآیند اکستروژن، خنک سازی، برش دهی و بسته بندی محصول نهایی میشود. در ادامه، مراحل مختلف تولید این آلیاژ در کارخانهها مورد بررسی قرار میگیرد.

فرآیند تولید

با توجه به اهمیت فرآیند تولید آلیاژ PC-ABS به بررسی جزئی تر هر یک از مراحل می پردازیم.

۱. انتخاب و آماده سازی مواد اولیه

- پلی کربنات (PC): این ماده به دلیل استحکام مکانیکی بالا، مقاومت حرارتی مناسب و شفافیت به ترکیب اضافه میشود.

- آکریلونیتریل بوتادین استایرن (ABS): خاصیت انعطافپذیری، پردازش آسان و مقاومت در برابر مواد شیمیایی را بهبود میبخشد.

- افزودنیها (Additives): شامل پایدارکنندههای حرارتی، عوامل روانکننده و مستربچهای رنگی برای بهبود خواص فیزیکی و ظاهری آلیاژ.

در این مرحله، مواد اولیه با دقت انتخاب شده و نسبت اختلاط آنها مطابق با فرمولاسیون مشخص تعیین میشود.

۲. فرآیند پیش آماده سازی مواد اولیه

- مواد اولیه در دمای مشخصی خشک میشوند تا رطوبت اضافی که میتواند بر کیفیت نهایی تأثیر بگذارد، از بین برود.

- ترکیب اولیه مواد با افزودنیهای موردنیاز در دستگاه میکسر انجام میشود تا به فرمولاسیون یکنواختی برسد.

در این مرحله، ترکیبات اولیه بهطور یکنواخت آماده میشوند تا در فرآیند اکستروژن کیفیت مناسبی داشته باشند.

۳. فرآیند اکستروژن و ترکیب مواد

- مواد اولیه مخلوط شده وارد اکسترودر دو مارپیچ (Twin Screw Extruder) میشوند که در دما و فشار بالا، ذوب شده و کاملاً ترکیب میشوند.

- کنترل دقیق دما و فشار در این مرحله حیاتی است، زیرا تأثیر مستقیم بر خواص مکانیکی و فیزیکی آلیاژ دارد.

- در این فرآیند، افزودنیهای خاص برای بهبود پایداری حرارتی و مقاومت در برابر ضربه به ترکیب اضافه میشود.

در این مرحله، ترکیب PC و ABS با دقت کنترل میشود تا به یک آلیاژ یکنواخت و استاندارد تبدیل شود.

۴. خنک سازی و شکل دهی محصول نهایی

- ماده مذاب خروجی از اکسترودر بهصورت رشتههای پلیمری (Pellets) از نازل خارج میشود.

- این رشتههای داغ وارد یک سیستم خنککننده (معمولاً حمام آب سرد) میشوند تا دمای آنها کاهش یابد و ساختار نهایی تثبیت شود.

این مرحله باعث افزایش استحکام و پایداری محصول شده و برای مراحل بعدی آماده سازی را فراهم میکند.

۵. برش دهی و گرانول سازی (Pelletizing)

- پس از خنک سازی، رشتههای پلیمری به دستگاه گرانول ساز وارد شده و به دانههای کوچک (Pellets) بریده میشوند.

- این گرانولها بهعنوان مواد اولیه برای تولید قطعات مختلف در صنایع مختلف استفاده میشوند.

این مرحله برای آماده سازی محصول در فرآیندهای قالب گیری تزریقی و سایر روشهای تولید صنعتی اهمیت زیادی دارد.

۶. بررسی کیفیت و کنترل نهایی

- آزمایشات فیزیکی و مکانیکی مانند تست مقاومت ضربه، سختی، پایداری حرارتی و روان پذیری انجام میشود.

- در صورت تأیید کیفیت، مواد برای بسته بندی و توزیع آماده میشوند.

این مرحله باعث میشود که تنها محصولات استاندارد و باکیفیت وارد بازار شوند.

۷. بسته بندی و ارسال به بازار

- گرانولهای PC-ABS در کیسههای مخصوص بسته بندی میشوند تا از آلودگی و رطوبت جلوگیری شود.

- محصولات آماده ارسال به صنایع خودروسازی، لوازمخانگی، الکترونیک و سایر بخشهای مصرفی هستند.

بسته بندی مناسب و رعایت اصول نگهداری، باعث افزایش ماندگاری و کیفیت محصول تا زمان مصرف میشود.

فرآیند تولید آلیاژ PC-ABS شامل مراحل متعددی از آماده سازی مواد اولیه تا بسته بندی و عرضه به بازار است که هرکدام نیازمند دقت بالا و کنترل کیفی مناسب هستند. این آلیاژ با ترکیب خواص PC و ABS، گزینه ای عالی برای کاربردهای صنعتی بوده و در تولید قطعات مقاوم، سبک و انعطافپذیر استفاده میشود. سرمایه گذاری در این طرح توجیهی تولید به دلیل تقاضای بالا محصول و مزایای رقابتی آن، میتواند سودآوری بالایی به همراه داشته باشد.

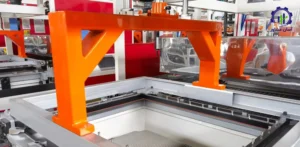

بررسی تحهیزات و تأسیسات خط تولید آلیاژ PC-ABS

تولید آلیاژ PC-ABS به عنوان یکی از مواد پلیمری پیشرفته و پرکاربرد، نیازمند تجهیزات صنعتی مدرن و دقیق است. این آلیاژ دارای ویژگیهای منحصربهفردی همچون مقاومت بالا در برابر ضربه، پایداری حرارتی و فرآیند پذیری عالی است. صنایع خودروسازی، الکترونیک، لوازم خانگی و پزشکی از جمله مصرف کنندگان اصلی این آلیاژ هستند. برای تولید این ماده، باید از تجهیزات خاص و استانداردی استفاده شود تا محصولی باکیفیت و مطابق با نیاز بازار ارائه گردد.

لیست تجهیزات

در ادامه به بررسی هر یک از تجهیزات مورد استفاده در خط تولید آلیاژ PC-ABS می پردازیم.

۱. سیستم ذخیره و تغذیه مواد اولیه

- شامل سیلوهای ذخیرهسازی، نوار نقالههای مکانیزه و سیستمهای توزین خودکار برای کنترل دقیق نسبت مواد اولیه.

- جلوگیری از آلودگی و رطوبتگیری مواد اولیه و تأمین مواد اولیه مورد نیاز خط تولید بهصورت پیوسته.

۲. سیستم خشککن و آمادهسازی مواد اولیه

- شامل خشک کنهای هوای گرم یا خشککنهای رطوبت گیر تحت خلأ که مواد را در دمای استاندارد خشک میکنند.

- رطوبت زدایی از پلیکربنات (PC) و ABS، زیرا وجود رطوبت در این مواد میتواند باعث کاهش استحکام و ایجاد حباب در محصول نهایی شود.

۳. دستگاه میکسر صنعتی (High-Speed Mixer)

- دارای مخزنهای فولاد ضدزنگ با پرههای چرخشی که مواد را با سرعت بالا مخلوط میکنند.

- بهبود کیفیت نهایی آلیاژ با ترکیب دقیق مواد اولیه و کاهش نوسانات در خصوصیات مکانیکی.

۴. اکسترودر دو مارپیچ (Twin Screw Extruder)

- این دستگاه شامل دو مارپیچ همزمان چرخان است که باعث افزایش اختلاط و توزیع یکنواخت اجزا در مواد مذاب میشود.

- قابلیت کنترل دما و فشار برای بهینه سازی فرآیند ذوب و ترکیب مواد.

- اکسترودرهای مدرن دارای سیستمهای خودکار تنظیم فشار و دما برای بهبود کیفیت محصول هستند.

۵. سیستم خنککننده (Cooling System)

- شامل حمامهای آب سرد و سیستمهای دمنده هوا برای خنکسازی تدریجی و یکنواخت مواد پلیمری اکسترود شده.

- افزایش پایداری ساختاری آلیاژ و جلوگیری از تغییر شکل آن در مرحله بعدی.

۶. دستگاه گرانولساز (Pelletizer)

- دارای تیغههای برش دقیق که رشتههای خنکشده را به اندازههای یکنواخت برش میدهند.

- کنترل سرعت برش برای یکنواختی گرانولها و بهبود کیفیت تولید نهایی.

۷. سیستم فیلتراسیون و بازیافت مواد ضایعاتی

- بازیافت مواد معیوب و ترکیب آنها در فرآیند تولید بدون کاهش کیفیت.

- مجهز به سیستم فیلتراسیون پیشرفته برای حذف ناخالصیها و افزایش خلوص آلیاژ PC-ABS.

۸. آزمایشگاه کنترل کیفیت و تجهیزات تست مکانیکی

تستهای استاندارد شامل:

- مقاومت ضربهای و مکانیکی.

- پایداری حرارتی و مقاومت در برابر تغییرات دما.

- میزان روان پذیری و فرآیند پذیری آلیاژ.

استفاده از دستگاههای کشش و خمش مواد، تست سختی و تست چگالی مواد برای بررسی دقیق مشخصات محصول نهایی.

۹. دستگاه بسته بندی و انبارداری

- بسته بندی در کیسههای مقاوم در برابر رطوبت و فشار برای جلوگیری از تغییرات کیفیت.

- استفاده از پالتهای استاندارد برای حملونقل آسان و کاهش هزینههای توزیع.

در مجموع تولید این آلیاژ یک فرآیند مهندسی پیشرفته است که نیاز به تجهیزات مدرن و دقیق دارد. هر مرحله از خط تولید آلیاژ PC-ABS، از آمادهسازی مواد اولیه تا بستهبندی، نقش مهمی در تضمین کیفیت نهایی آلیاژ ایفا میکند. سرمایهگذاری در تجهیزات مناسب در این طرح توجیهی تولید صنعتی باعث کاهش هزینههای تولید، بهبود کیفیت و افزایش بهرهوری در خط تولید خواهد شد. با رعایت استانداردهای جهانی و استفاده از فناوریهای پیشرفته، امکان صادرات این محصول به بازارهای بینالمللی فراهم میشود.

بررسی بازار داخلی و خارجی

آلیاژ PC-ABS بهعنوان یکی از مواد استراتژیک در صنایع پیشرفته، از بازار داخلی و جهانی پررونقی برخوردار است. تقاضای بالای این آلیاژ در صنایعی مانند خودروسازی، لوازمخانگی و الکترونیک، فرصتهای زیادی برای سرمایهگذاری فراهم کرده است. وابستگی بازار داخلی به واردات، چالشهایی ایجاد کرده اما در عین حال، فرصتی برای تولید داخلی و کاهش هزینههای ارزی کشور بهشمار میرود. با توسعه واحدهای تولیدی مجهز به فناوریهای پیشرفته، میتوان علاوه بر تأمین نیاز داخلی، سهم قابلتوجهی از بازارهای منطقهای و بینالمللی را نیز تصاحب کرد.

بازار داخلی طرح تولید آلیاژ PC-ABS

در ایران، مصرف این آلیاژ به دلیل رشد صنعت خودروسازی، توسعه صنایع الکترونیکی و افزایش تولید قطعات پلاستیکی مقاوم، در حال افزایش است. وابستگی بالای صنایع داخلی به واردات این ماده باعث شده که تولید داخلی آلیاژ PC-ABS بهعنوان یک فرصت سرمایهگذاری سودآور مطرح شود. با بررسی وضعیت بازار، تقاضا و روند توسعه صنعتی، میتوان پیشبینی کرد که این بخش در آینده رشد قابلتوجهی داشته باشد. همچنین، به دلیل رشد صنعت بستهبندی و افزایش تولید قطعات پلیمری پیشرفته، تقاضا برای این آلیاژ رو به افزایش است.

پیش بینی رشد بازار داخلی و عوامل آن

بررسی روندهای صنعتی و میزان تقاضا نشان میدهد که بازار آلیاژ PC-ABS در ایران طی ۵ سال آینده با رشد سالانه ۸ تا ۱۲ درصدی همراه خواهد بود. از جمله عوامل موثر بر رشد این بازار می توان به مواردی چون توسعه صنعت خودرو سازی داخلی، رشد صنعت لوازمخانگی و تجهیزات الکترونیکی، افزایش سرمایهگذاری در صنایع پلیمری و پتروشیمی، سیاستهای حمایتی دولت برای کاهش وابستگی به واردات و توسعه صادرات به کشورهای همسایه اشاره کرد.

بازار خارجی

صنعت جهانی آلیاژ PC-ABS در سالهای اخیر رشد قابلتوجهی داشته است و پیشبینی میشود که این رشد به دلیل افزایش تقاضا در صنعت خودروسازی و الکترونیک، توسعه فناوریهای جدید و افزایش تولید تجهیزات پزشکی ادامه یابد. چین، ایالات متحده، آلمان، ژاپن و کره جنوبی بهعنوان بزرگترین تولیدکنندگان و مصرفکنندگان این آلیاژ در سطح جهان شناخته میشوند. با توجه به موقعیت استراتژیک ایران و ظرفیتهای پتروشیمی آن، کشور ما میتواند به یکی از تأمینکنندگان مهم این آلیاژ در منطقه تبدیل شود.

پیش بینی رشد بازار خارجی و عوامل آن

روندهای پیشبینی شده برای بازار جهانی نشان میدهد طرح تولید آلیاژ PC-ABS تا سال ۲۰۳۰ رشد پایداری خواهد داشت. از حمله عوامل موثر بر رشد این بازار می توان مواردی چون توسعه صنعت خودروسازی و نیاز به مواد سبکتر و مقاومتر، رشد صنعت لوازمخانگی و تجهیزات الکترونیکی، پیشرفت در فناوریهای پلیمری و بهبود فرآیندهای تولید، افزایش نیاز به مواد بازیافتی و سازگار با محیطزیست و توسعه بازارهای نوظهور در آسیا، آفریقا و آمریکای جنوبی را نام برد.

تحلیل SWOT مرتبط با طرح توجیهی تولید آلیاژ PC-ABS

با توجه به اهمیت این آلیاژ در صنایع مختلف و با توجه به نیاز گسترده به این آلیاژ در داخل و خارج کشور، سرمایهگذاری در تولید آن میتواند سودآوری بالایی به همراه داشته باشد. تحلیل SWOT (نقاط قوت، نقاط ضعف، فرصتها و تهدیدها)، به بررسی پتانسیلها و چالشهای پیش روی این صنعت میپردازد و راهکارهای بهینه سازی و توسعه آن را مشخص میکند.

۱. نقاط قوت

- تقاضای بالا در صنایع مختلف: این آلیاژ در صنایع خودروسازی، تولید قطعات الکترونیکی و لوازمخانگی تقاضای بالایی دارد. افزایش تولید خودروهای برقی و تجهیزات الکترونیکی، تقاضا برای این آلیاژ را تقویت کرده است.

- ویژگیهای فیزیکی و شیمیایی برتر: مقاومت بالا در برابر ضربه و حرارت، انعطافپذیری مناسب و فرآیندپذیری عالی باعث افزایش استفاده از این ماده در محصولات مهندسی شده است. قابلیت بازیافت و کاهش ضایعات صنعتی، این آلیاژ را از نظر زیستمحیطی نیز ارزشمند میکند.

- دسترسی به مواد اولیه در داخل کشور: ایران بهعنوان یکی از تولیدکنندگان بزرگ مواد پتروشیمی، توانایی تأمین مواد اولیه (پلیکربنات و ABS) را دارد. دسترسی به منابع داخلی باعث کاهش هزینههای تولید و افزایش سودآوری خواهد شد.

- امکان جایگزینی واردات و توسعه صادرات: وابستگی صنایع داخلی به واردات PC-ABS، فرصت خوبی برای تولیدکنندگان داخلی جهت تأمین نیاز کشور و کاهش هزینههای ارزی ایجاد میکند. موقعیت جغرافیایی ایران امکان صادرات به کشورهای منطقه (ترکیه، امارات، عراق و کشورهای آسیای مرکزی) را فراهم میکند.

- حمایتهای دولتی از صنایع پلیمری: وجود تسهیلات مالی و حمایتهای دولتی برای توسعه صنایع پتروشیمی و پلیمری، شرایط مطلوبی برای سرمایهگذاری در این حوزه ایجاد کرده است.

۲. نقاط ضعف

- وابستگی به فناوری و دانش فنی خارجی: فرآیندهای تولید این آلیاژ نیازمند دانش فنی پیشرفته و تجهیزات مدرن است که هنوز در ایران بهطور کامل بومیسازی نشدهاند. بسیاری از ماشینآلات و دانش فنی تولید از کشورهای اروپایی و آسیایی تأمین میشود.

- هزینههای بالای تولید و مصرف انرژی: فرآیندهای پلیمری، به مصرف انرژی بالایی نیاز دارند و افزایش هزینههای انرژی، میتواند تأثیر منفی بر سودآوری داشته باشد. نوسانات قیمت مواد اولیه مانند پلیکربنات و ABS، میتواند هزینههای تولید را تحت تأثیر قرار دهد.

- کمبود زیرساختهای لازم برای صادرات گسترده: در حال حاضر، ظرفیت تولید PC-ABS در ایران محدود است و امکان صادرات گسترده وجود ندارد. نیاز به استانداردهای بینالمللی و مجوزهای کیفی برای ورود به بازارهای خارجی، فرآیند صادرات را پیچیدهتر میکند.

- رقابت با محصولات وارداتی ارزانتر: محصولات وارداتی از کشورهایی مانند چین و ترکیه، با قیمتهای رقابتی در بازار ایران عرضه میشوند. برای رقابت، باید هزینههای تولید کاهش یافته و کیفیت محصول ارتقا یابد.

۳. فرصتها

- ۱. رشد تقاضا در صنعت خودروسازی و الکترونیک: افزایش تولید خودروهای الکتریکی و قطعات سبک، نیاز به آلیاژهای PC-ABS را افزایش داده است. گسترش تولید گوشیهای هوشمند، لپتاپها، تلویزیونها و تجهیزات الکترونیکی، بازار مصرف این آلیاژ را تقویت کرده است.

- توسعه ظرفیتهای صادراتی به کشورهای همسایه: ایران میتواند با توجه به موقعیت جغرافیایی خود، به یکی از تأمینکنندگان اصلی این آلیاژ در خاورمیانه تبدیل شود. بازارهای نوظهور در آسیا و آفریقا، فرصتهای مناسبی برای گسترش صادرات فراهم میکنند.

- استفاده از فناوریهای جدید در تولید: توسعه فرآیندهای تولید با فناوریهای نوین میتواند هزینههای تولید را کاهش داده و کیفیت محصول را افزایش دهد. بهرهگیری از مواد بازیافتی و فناوریهای پایدار، مزیت رقابتی بیشتری ایجاد خواهد کرد.

- افزایش حمایتهای دولتی و سرمایهگذاری صنعتی: دولت از صنایع پاییندستی پتروشیمی حمایت میکند و سرمایهگذاری در این بخش میتواند سودآوری بالایی داشته باشد. ارائه تسهیلات مالی و حمایت از صادرات میتواند به توسعه این صنعت کمک کند.

۴. تهدیدها

- نوسانات قیمت مواد اولیه و تحریمها: تأمین برخی مواد افزودنی موردنیاز تولید این آلیاژ، تحت تأثیر تحریمها قرار دارد. افزایش قیمت جهانی پلیکربنات و ABS میتواند هزینههای تولید را افزایش دهد.

- قوانین سختگیرانه زیستمحیطی در بازارهای صادراتی: برخی کشورها قوانین سختگیرانهای در مورد ترکیبات شیمیایی محصولات پلیمری دارند که ممکن است صادرات را دشوار کند. رعایت استانداردهای زیستمحیطی برای ورود به بازارهای اروپایی و آمریکایی ضروری است.

- رقابت شدید با تولیدکنندگان خارجی: چین، آلمان، کره جنوبی و ایالات متحده، تولیدکنندگان مطرحی در بازار PC-ABS هستند و رقابت با آنها نیازمند کیفیت بالا و قیمت رقابتی است.

- عدم آگاهی کافی مصرفکنندگان داخلی از کیفیت محصولات داخلی: برخی تولیدکنندگان داخلی هنوز به استانداردهای کیفی بینالمللی نرسیدهاند و مصرفکنندگان به برندهای خارجی اعتماد بیشتری دارند.

تحلیل SWOT نشان میدهد که طرح تولید آلیاژ PC-ABS در ایران دارای فرصتهای بسیار خوبی برای رشد است. در کنار نقاط قوتی مانند دسترسی به مواد اولیه و افزایش تقاضای بازار، چالشهایی مانند وابستگی به فناوری خارجی و رقابت با محصولات وارداتی نیز وجود دارد. با سرمایهگذاری در توسعه فناوریهای تولید، بهبود کیفیت محصولات و ایجاد زیرساختهای صادراتی، میتوان این صنعت را به یکی از حوزههای پرسود و استراتژیک در کشور تبدیل کرد.

شاخص های مالی و اقتصادی

سرمایه گذاری در تولید آلیاژ PC-ABS به دلیل تقاضای بالای آن در صنایع خودروسازی، الکترونیک، لوازمخانگی و تجهیزات پزشکی، یکی از فرصتهای اقتصادی جذاب محسوب میشود. ارزیابی شاخصهای مالی این طرح، نقش مهمی در بررسی میزان سودآوری و ریسکهای سرمایهگذاری دارد. در ادامه به بررس یبرخی از این شاخص های می پردازیم.

ظرفیت تولید سالیانه : ۳۰۰۰۰ تن

سطح سرمایه گذاری ثابت: ۱۱۰۰ هزار دلار

نرخ برابری دلار: ۸۰ هزار تومان

بازده داخلی: ۵۲ درصد

هزینه ماشین آلات، تأسیسات و تجهیزات: ۳۰۰ هزار دلار

تعداد نیروی انسانی موردنیاز: ۳۷ نفر

در نهایت، طرح توجیهی تولید آلیاژ PC-ABS در ایران یک فرصت سرمایهگذاری جذاب و استراتژیک است که میتواند ضمن تأمین نیازهای داخلی، به رشد اقتصادی و توسعه صنعتی کشور کمک کند. با مدیریت صحیح منابع، بهینهسازی فرآیندهای تولید و بهبود کیفیت محصول، ایران میتواند در آیندهای نزدیک به یکی از تولیدکنندگان مطرح این آلیاژ در منطقه تبدیل شود.